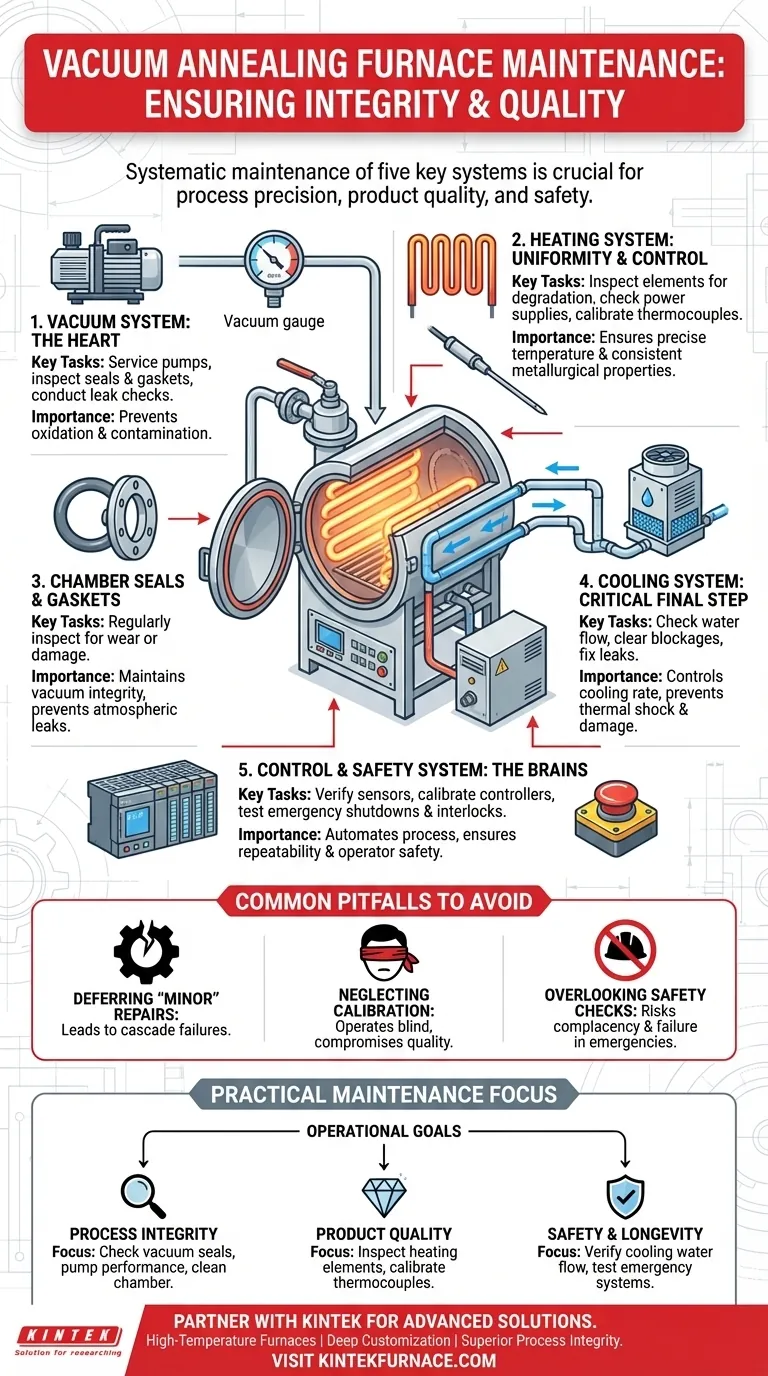

En esencia, el mantenimiento de un horno de recocido al vacío consiste en garantizar sistemáticamente la integridad de cinco sistemas clave. El mantenimiento requerido se centra en la bomba de vacío, los elementos calefactores, los sellos y juntas de la cámara, el sistema de enfriamiento y los sistemas de control electrónico. Descuidar cualquiera de estas áreas compromete la capacidad del horno para prevenir la oxidación y entregar resultados consistentes y de alta calidad.

El objetivo del mantenimiento del horno no es meramente prevenir averías. Es garantizar la precisión de todo el proceso de recocido —desde la creación de un entorno de vacío puro hasta el logro de perfiles térmicos exactos— asegurando tanto la calidad del producto como la seguridad del operador.

Los Sistemas Centrales que Requieren Atención

Un horno de vacío es un sistema integrado donde el fallo de un componente puede repercutir en cascada, afectando todo el proceso. Un mantenimiento efectivo requiere un enfoque metódico para cada uno de sus subsistemas críticos.

El Sistema de Vacío: El Corazón del Proceso

La función principal del horno es eliminar la atmósfera, y esta tarea recae en el sistema de vacío. Su buen estado es primordial para prevenir la oxidación y la contaminación de la pieza de trabajo.

Las tareas clave de mantenimiento incluyen el servicio regular de las bombas de vacío, la inspección de todos los sellos y juntas en busca de desgaste o daño, y la realización periódica de comprobaciones de fugas en la propia cámara.

Una fuga lenta o una bomba con bajo rendimiento comprometen directamente el nivel de vacío, lo que puede arruinar un lote completo de piezas de alto valor.

El Sistema de Calefacción: Asegurando Uniformidad y Control

El sistema de calefacción es responsable de elevar la pieza de trabajo a una temperatura precisa y mantenerla allí. La uniformidad y la precisión son esenciales para lograr las propiedades metalúrgicas deseadas, como el alivio de tensiones o la recristalización.

El mantenimiento implica la inspección visual de los elementos calefactores en busca de signos de degradación o distorsión y la comprobación de sus fuentes de alimentación.

Es fundamental que los termopares sean revisados en cuanto a su precisión y calibrados o reemplazados regularmente. Una lectura de temperatura imprecisa lleva a un tratamiento térmico incorrecto y a una calidad de producto inconsistente.

El Sistema de Enfriamiento: El Paso Final Crítico

El enfriamiento controlado es tan importante como el calentamiento. Este sistema, que a menudo utiliza agua circulante o gas inerte, elimina el calor a una velocidad específica para finalizar la microestructura del material.

Debe revisar regularmente los sistemas de enfriamiento de agua para asegurar un flujo adecuado y buscar cualquier bloqueo o fuga. Un enfriamiento impedido puede provocar un choque térmico, daños en el horno o el fallo en la obtención de las propiedades deseadas del material.

El Sistema de Control y Seguridad: El Cerebro de la Operación

Los hornos modernos dependen de sofisticados sistemas de control, a menudo utilizando un PLC (Controlador Lógico Programable), para automatizar y monitorear el proceso. Estos sistemas aseguran la repetibilidad y ejecutan funciones de seguridad vitales.

El mantenimiento incluye verificar que todos los sensores estén reportando correctamente y que los controladores de temperatura estén calibrados. También es crucial probar periódicamente todos los sistemas de apagado de emergencia e interbloqueos de seguridad.

Errores Comunes a Evitar

Comprender los puntos de falla comunes es tan importante como seguir una lista de verificación de mantenimiento. El error más grande es ver el mantenimiento como un costo evitable en lugar de una inversión necesaria en calidad y seguridad.

Retrasar Reparaciones "Menores"

Una pequeña fuga de vacío lenta o un flujo de agua ligeramente reducido pueden parecer insignificantes. Sin embargo, estos problemas ejercen una tensión constante sobre otros componentes, como las bombas de vacío y los elementos calefactores, haciendo que trabajen más y fallen prematuramente.

Descuidar la Calibración

No calibrar los termopares y los sensores de presión es un error crítico. Sin datos precisos, el sistema de control del horno opera a ciegas, lo que hace imposible garantizar que el proceso cumpla con las especificaciones.

Ignorar las Comprobaciones de Seguridad

Los interbloqueos de seguridad y los sistemas de apagado de emergencia rara vez se utilizan, lo que puede llevar a la complacencia. Estos sistemas deben probarse según un programa regular para asegurar que funcionarán correctamente en una emergencia, protegiendo tanto al personal como al equipo.

Un Enfoque Práctico del Mantenimiento

Su estrategia de mantenimiento debe guiarse por sus objetivos operativos principales: integridad del proceso, calidad del producto y seguridad a largo plazo.

- Si su enfoque principal es la integridad del proceso: Revise regularmente los sellos de vacío, el rendimiento de la bomba y limpie la cámara para evitar la contaminación de la pieza de trabajo por oxidación.

- Si su enfoque principal es la calidad del producto: Inspeccione rutinariamente los elementos calefactores en busca de desgaste y calibre todos los termopares para asegurar un control de temperatura preciso y uniforme.

- Si su enfoque principal es la seguridad y la longevidad: Verifique consistentemente los caudales de agua de enfriamiento y pruebe metódicamente todos los sistemas de apagado de emergencia y de interbloqueo de seguridad.

El mantenimiento consistente transforma su horno de un posible punto de falla en un activo confiable para producir componentes de calidad superior.

Tabla Resumen:

| Sistema | Tareas Clave de Mantenimiento |

|---|---|

| Sistema de Vacío | Mantenimiento de bombas, inspección de sellos, comprobación de fugas |

| Sistema de Calefacción | Inspección de elementos, calibración de termopares |

| Sistema de Enfriamiento | Comprobación del flujo de agua, prevención de bloqueos |

| Control y Seguridad | Verificación de sensores, prueba de apagados de emergencia |

Asegure que su horno de recocido al vacío funcione con la máxima eficiencia con las soluciones avanzadas de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para una integridad de proceso y calidad de producto superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de mantenimiento y rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases