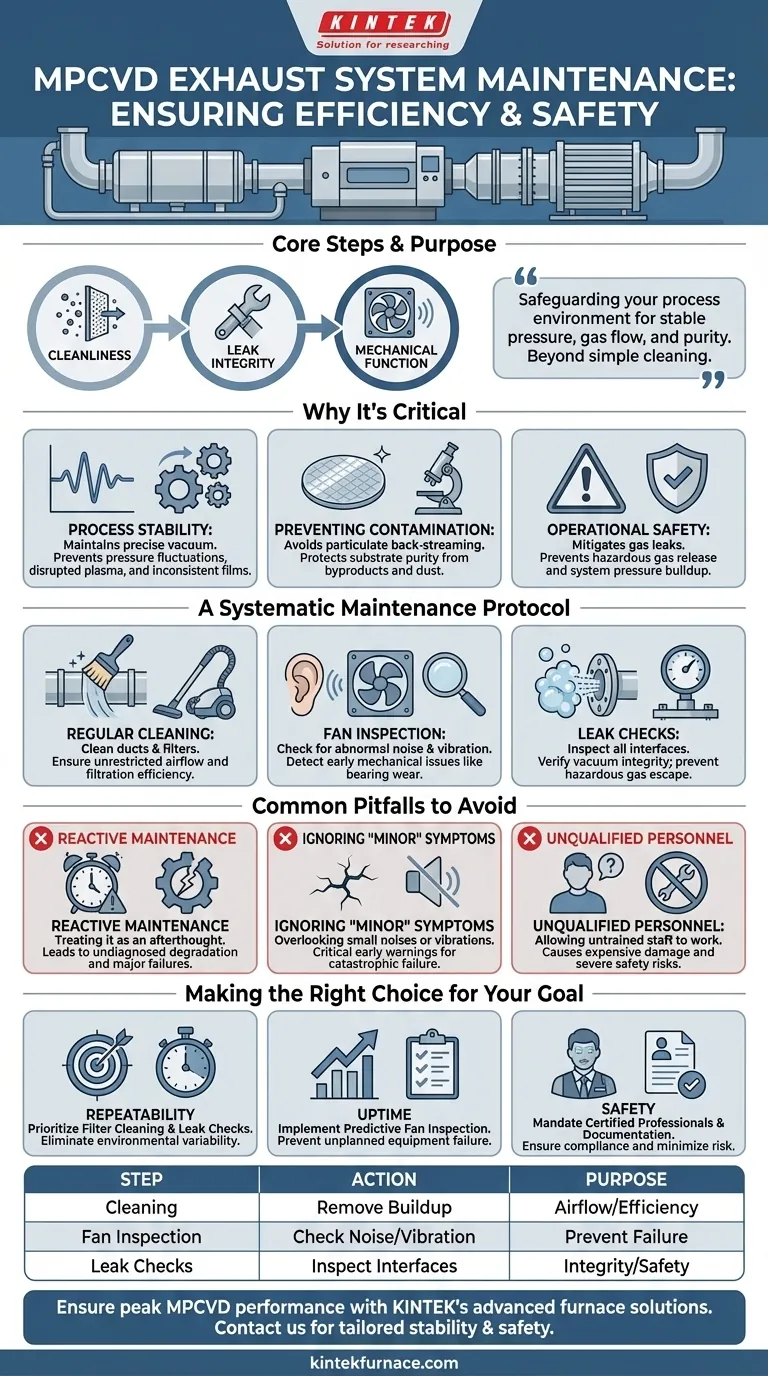

El mantenimiento eficaz de un sistema de escape de MPCVD es un proceso de varios pasos centrado en la limpieza, la integridad de las fugas y la función mecánica. Requiere limpiar periódicamente los conductos y los filtros para eliminar la acumulación de partículas, inspeccionar los ventiladores en busca de ruidos o vibraciones anómalas y comprobar sistemáticamente todas las interfaces de conexión para garantizar que no haya fugas. Estos pasos son fundamentales para mantener un funcionamiento del equipo eficiente y seguro.

El propósito principal del mantenimiento del sistema de escape va más allá de la simple limpieza. Se trata de salvaguardar la integridad de todo su entorno de proceso, asegurando que la presión, el flujo de gas y la pureza se mantengan estables para producir resultados consistentes y de alta calidad, al tiempo que se mitigan graves riesgos de seguridad.

Por qué es fundamental el mantenimiento del sistema de escape

El sistema de escape no es un componente pasivo; regula activamente el entorno de deposición. Descuidar su mantenimiento repercute directamente en los resultados del proceso y en la longevidad del equipo.

Mantenimiento de la estabilidad del proceso

Un sistema de escape que funcione correctamente es esencial para mantener los niveles de vacío precisos requeridos para el MPCVD. Los atascos, las fugas o el rendimiento ineficiente del ventilador pueden provocar fluctuaciones de presión, lo que interrumpe la estabilidad del plasma y conduce a un crecimiento y una calidad de película inconsistentes.

Prevención de la contaminación

Los subproductos del proceso y el polvo pueden acumularse en los conductos y filtros de escape. Sin una limpieza regular, estas partículas pueden retroceder hacia la cámara de vacío, contaminando el sustrato y comprometiendo la pureza del material depositado.

Garantía de la seguridad operativa

Muchos de los gases utilizados en el MPCVD son peligrosos. Las fugas en el sistema de escape pueden liberar estos gases en el entorno del laboratorio, creando un peligro significativo para el personal. Además, un escape obstruido puede provocar una acumulación de presión dentro del sistema, lo que supone un riesgo para el propio equipo.

Un protocolo de mantenimiento sistemático

Un enfoque estructurado garantiza que no se omitan comprobaciones críticas. Este protocolo debe formar parte de un programa integral de mantenimiento del equipo.

Limpieza periódica de conductos y filtros

El polvo, la suciedad y los residuos del proceso deben eliminarse de todos los conductos y filtros de escape. Esta acción mantiene un flujo de aire sin restricciones y garantiza que el sistema de filtración funcione con la máxima eficiencia, lo cual es vital tanto para el control de la presión como para la seguridad ambiental.

Inspección del ventilador en busca de ruido y vibración

El ventilador de escape es el corazón del sistema. Debe revisarse periódicamente en busca de ruidos o vibraciones inusuales. Estos suelen ser los primeros indicadores de problemas mecánicos, como el desgaste de los cojinetes o el desequilibrio, que pueden provocar un fallo repentino y costosas interrupciones.

Comprobaciones de fugas en todas las interfaces

Cada punto de conexión, sello y junta de la línea de escape es un posible punto de fallo. Estas interfaces deben inspeccionarse metódicamente en busca de fugas para garantizar que no se vea comprometida la integridad del vacío del sistema y que no puedan escapar gases peligrosos.

Errores comunes a evitar

Incluso con un protocolo, ciertas omisiones pueden socavar sus esfuerzos de mantenimiento. Reconocer estos errores comunes es clave para evitarlos.

Tratar el mantenimiento como una ocurrencia tardía

El mantenimiento debe ser una actividad proactiva y programada. Aplazar la limpieza o las inspecciones conduce a una degradación gradual del rendimiento que puede ser difícil de diagnosticar hasta que se produzca un fallo importante, lo que afecta a los plazos de investigación y a los programas de producción.

Ignorar los síntomas "menores"

Las pequeñas vibraciones o los ruidos apenas audibles no son problemas menores; son advertencias tempranas críticas. Abordar estos síntomas de inmediato evita fallos catastróficos del ventilador y previene paradas no planificadas.

Permitir que personal no cualificado realice el trabajo

Los sistemas MPCVD son complejos y operan en condiciones peligrosas. El mantenimiento solo debe ser realizado por profesionales capacitados que comprendan los principios del equipo y los requisitos de seguridad. La manipulación inadecuada puede causar daños costosos y crear graves riesgos de seguridad.

Tomar la decisión correcta para su objetivo

Su estrategia de mantenimiento debe alinearse con su objetivo operativo principal.

- Si su enfoque principal es la repetibilidad del proceso: Dé prioridad a la limpieza meticulosa de los filtros y a las comprobaciones exhaustivas de fugas para eliminar las fuentes de variabilidad ambiental.

- Si su enfoque principal es el tiempo de actividad de la producción: Implemente un calendario predictivo estricto para la inspección del ventilador y la comprobación de los cojinetes a fin de prevenir fallos imprevistos del equipo.

- Si su enfoque principal es la seguridad operativa: Exija que todo el trabajo del sistema de escape sea realizado por profesionales certificados y que cada comprobación se documente para el cumplimiento normativo.

Un enfoque disciplinado del mantenimiento del sistema de escape es una inversión estratégica en la coherencia, la seguridad y la longevidad de toda su operación MPCVD.

Tabla de resumen:

| Paso de mantenimiento | Acciones clave | Propósito |

|---|---|---|

| Limpieza periódica | Limpiar conductos y filtros | Eliminar la acumulación de partículas, garantizar el flujo de aire y la eficiencia de la filtración |

| Inspección del ventilador | Comprobar si hay ruido y vibración | Detectar problemas mecánicos tempranamente, prevenir fallos e inactividad |

| Comprobaciones de fugas | Inspeccionar todas las interfaces de conexión | Mantener la integridad del vacío, prevenir fugas de gas y peligros de seguridad |

Asegure que su equipo MPCVD funcione al máximo rendimiento con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Nuestros hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, respaldados por profundas capacidades de personalización, están diseñados para satisfacer las necesidades únicas de diversos laboratorios. Contáctenos hoy mismo para analizar cómo podemos mejorar la estabilidad y seguridad de su proceso con soluciones fiables y personalizadas.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores