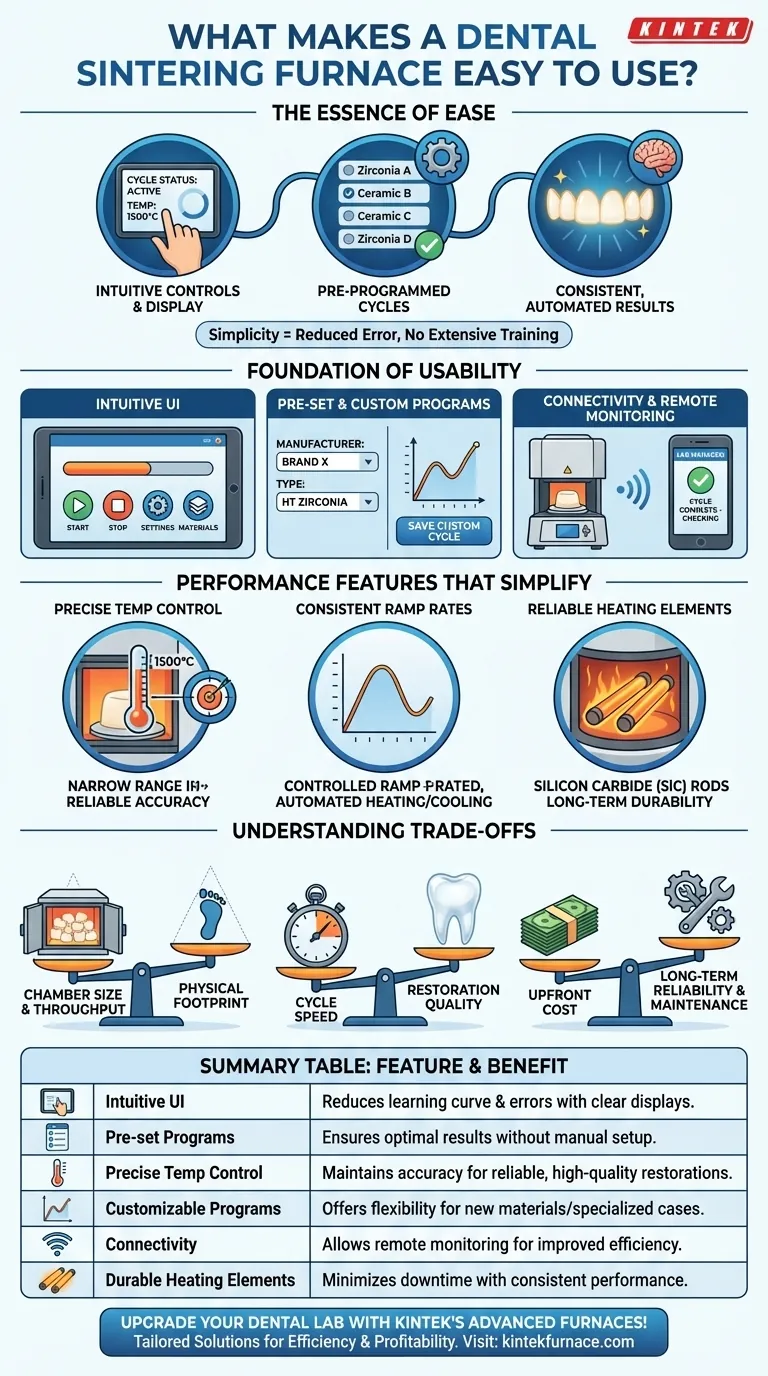

En esencia, un horno de sinterización dental es fácil de usar cuando cuenta con controles intuitivos, una pantalla clara y ciclos de cocción preprogramados. Estos elementos trabajan juntos para simplificar la operación diaria, reducir el potencial de error humano y asegurar resultados consistentes y de alta calidad sin requerir una formación técnica exhaustiva para cada usuario.

Sin embargo, la verdadera facilidad de uso va más allá de una interfaz sencilla. Se logra cuando un horno automatiza de manera confiable procesos complejos, permitiendo a los técnicos confiar en la máquina para producir restauraciones perfectas de manera constante, lo que ahorra tiempo, reduce el desperdicio y aumenta la rentabilidad del laboratorio.

La base de la usabilidad: control y programación

El principal motor de la facilidad de uso es cómo interactúa un técnico con el horno. Un sistema bien diseñado elimina las conjeturas y optimiza las tareas más comunes, haciendo que todo el proceso se sienta sin esfuerzo y predecible.

Interfaz de usuario (UI) intuitiva

Un horno no debería requerir un manual para su funcionamiento básico. La facilidad de uso comienza con una pantalla clara y de alto contraste que presenta información crítica, como el estado del ciclo, la temperatura y el tiempo restante, de un vistazo.

Los controles, ya sean táctiles o botones físicos, deben estar organizados lógicamente. Esta simplicidad minimiza la curva de aprendizaje y reduce la probabilidad de introducir parámetros incorrectos.

Programas preestablecidos y personalizables

Los hornos modernos vienen con ciclos preprogramados para los materiales cerámicos y de zirconia más comunes. Esta es una característica crucial para la facilidad de uso.

Un técnico puede simplemente seleccionar el fabricante y el tipo de material, y el horno ejecuta automáticamente el ciclo de calentamiento y enfriamiento validado. Esto garantiza resultados óptimos e integridad del material cada vez.

La capacidad de crear y guardar programas personalizados también mejora la usabilidad, proporcionando flexibilidad para nuevos materiales o casos especializados sin un proceso de configuración complicado.

Conectividad y monitorización remota

Los hornos avanzados ofrecen opciones de conectividad, lo que permite a los gerentes de laboratorio o técnicos monitorear el progreso del ciclo desde una computadora o dispositivo móvil.

Esta característica brinda tranquilidad y mejora la eficiencia del flujo de trabajo, ya que no es necesario estar físicamente presente para saber cuándo finaliza un ciclo.

Características de rendimiento que simplifican su flujo de trabajo

La facilidad de uso no tiene sentido si el producto final es deficiente. Las características clave de rendimiento contribuyen directamente a un flujo de trabajo más simple y confiable al garantizar que el horno haga su trabajo correctamente sin supervisión constante.

Control preciso de la temperatura

Un horno que puede mantener una temperatura específica con alta precisión es fundamentalmente más fácil de manejar. Genera confianza.

Cuando se puede confiar en que el horno alcanzará y mantendrá la temperatura objetivo (típicamente entre 1400 °C y 1600 °C), se elimina la necesidad de ajustar las inconsistencias, lo que conduce a restauraciones predecibles y de alta calidad.

Tasas consistentes de calentamiento y enfriamiento

La tasa de rampa—qué tan rápido se calienta y enfría el horno—es fundamental para la resistencia final y la estética de una restauración cerámica.

Un horno fácil de usar gestiona estas tasas automáticamente como parte de sus programas preestablecidos. Esto elimina una variable importante de las manos del técnico, simplificando el camino hacia un resultado perfecto.

Elementos calefactores confiables

La calidad de los elementos calefactores, preferiblemente de carburo de silicio (SiC) u otros tipos de alta pureza, es la piedra angular de la facilidad de uso a largo plazo.

Los elementos duraderos y de alta calidad aseguran un rendimiento constante durante miles de horas. Esto significa menos tiempo de inactividad por mantenimiento y reemplazo, menos ciclos fallidos y un entorno de producción más confiable.

Comprender las compensaciones

Elegir un horno implica equilibrar prioridades contrapuestas. Lo que parece "fácil" en un área puede introducir complicaciones en otra.

Tamaño de la cámara frente a huella física

Una cámara más grande permite sinterizar más restauraciones a la vez, aumentando el rendimiento. Sin embargo, también significa una mayor huella física y un consumo de energía potencialmente mayor.

Para un laboratorio más pequeño, un horno compacto podría ser "más fácil" de integrar en el espacio existente, incluso si requiere ejecutar ciclos más frecuentes.

Velocidad del ciclo frente a calidad de la restauración

Algunos hornos ofrecen ciclos de "velocidad" que pueden acortar drásticamente el tiempo de sinterización. Aunque tentadores, estos ciclos acelerados a veces pueden comprometer la translucidez o la resistencia de la restauración final.

Un horno fácil de usar debe proporcionar una guía clara sobre cuándo utilizar estos ciclos, pero la decisión final requiere equilibrar la velocidad con la demanda de calidad.

Costo inicial frente a fiabilidad a largo plazo

Un horno de menor precio podría parecer una opción fácil financieramente, pero si está construido con componentes inferiores, conducirá a dificultades operativas.

Las averías frecuentes, el calentamiento inconsistente y la necesidad de recalibración constante crean mucho más trabajo y estrés que una máquina confiable y bien construida. Invertir en una construcción de calidad, como un aislamiento rígido de fibra cerámica, rinde dividendos en facilidad operativa.

Tomar la decisión correcta para su laboratorio

Seleccionar el horno adecuado depende totalmente de los objetivos y el flujo de trabajo específicos de su laboratorio.

- Si su enfoque principal es la producción de gran volumen: Dé prioridad a un horno con una gran capacidad de cámara, automatización robusta y fiabilidad a largo plazo probada para minimizar el tiempo de inactividad.

- Si su enfoque principal es la versatilidad de materiales: Busque un horno con un amplio rango de temperatura y la capacidad de crear y almacenar fácilmente numerosos programas de cocción personalizados.

- Si su enfoque principal es minimizar errores y la formación: Elija un modelo con una interfaz de pantalla táctil muy intuitiva y una biblioteca completa de programas preestablecidos y aprobados por el fabricante.

En última instancia, el horno más fácil de usar es aquel que permite a su equipo producir restauraciones excepcionales de manera confiable y eficiente.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| UI intuitiva | Reduce la curva de aprendizaje y los errores con pantallas claras y controles lógicos |

| Programas preestablecidos | Garantiza resultados óptimos para materiales comunes sin configuración manual |

| Control preciso de la temperatura | Mantiene la precisión para restauraciones fiables y de alta calidad |

| Programas personalizables | Ofrece flexibilidad para nuevos materiales o casos especializados |

| Conectividad | Permite la monitorización remota para una mejor eficiencia del flujo de trabajo |

| Elementos calefactores duraderos | Minimiza el tiempo de inactividad con un rendimiento constante a lo largo del tiempo |

¡Actualice su laboratorio dental con los hornos de sinterización avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones confiables de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se satisfagan con precisión. Contáctenos hoy para mejorar la eficiencia, reducir los errores e impulsar la rentabilidad con nuestras soluciones de horno personalizadas.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores