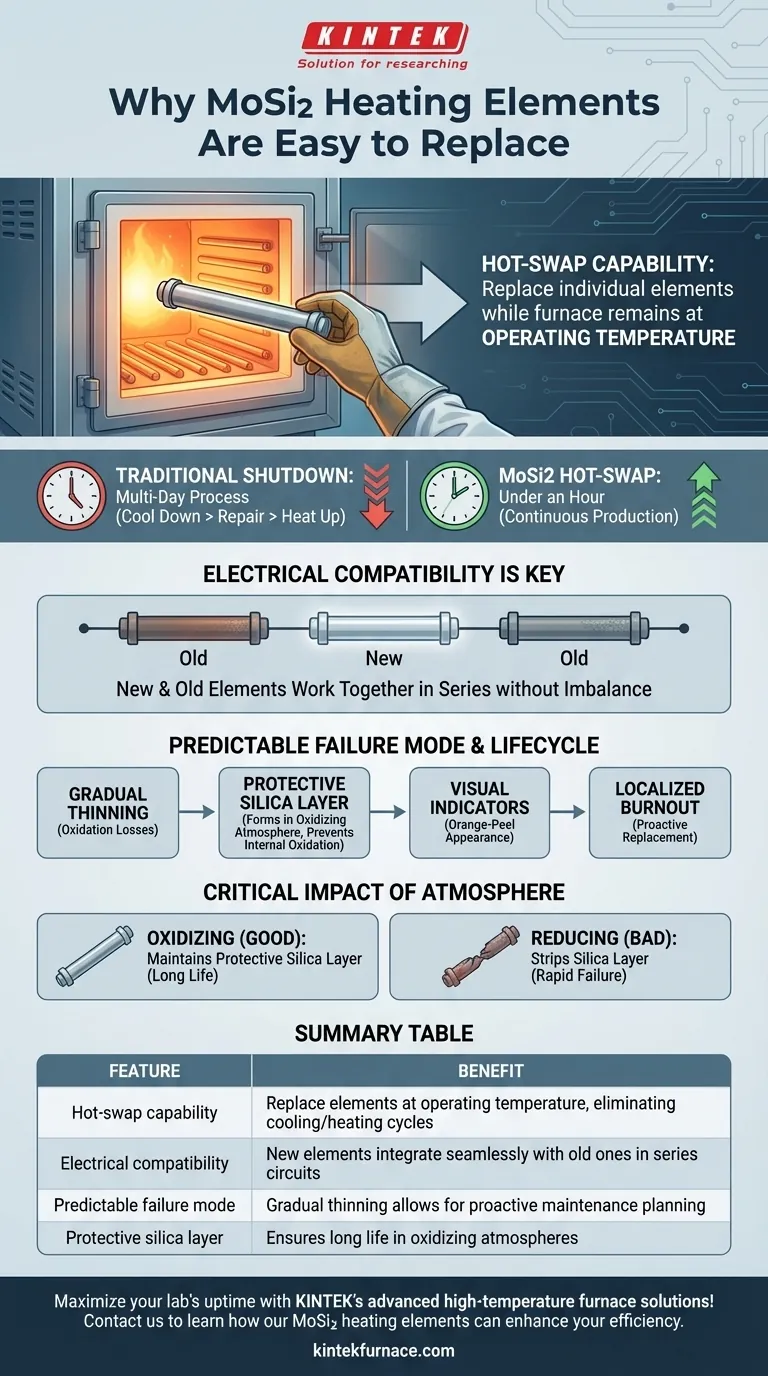

La característica definitoria que hace que los elementos calefactores de disilicuro de molibdeno (MoSi2) sean fáciles de reemplazar es la capacidad de intercambiarlos individualmente mientras el horno permanece a la temperatura de funcionamiento. Esta característica única permite la producción continua y minimiza drásticamente el costoso tiempo de inactividad asociado con el enfriamiento y recalentamiento de un horno de alta temperatura.

La facilidad de reemplazar los elementos de MoSi2 es una ventaja de diseño crítica basada en la estabilidad de su material. Debido a que los elementos nuevos y viejos son eléctricamente compatibles, una unidad fallida puede reemplazarse individualmente sin interrumpir todo el sistema de calefacción ni requerir un apagado completo del horno.

El Principio Fundamental: Minimizar el Tiempo de Inactividad Operacional

El principal beneficio del diseño de los elementos de MoSi2 gira en torno a mantener la operación continua. En los procesos industriales de alta temperatura, apagar un horno es un evento significativo que cuesta tanto tiempo como dinero.

Eliminando Apagados Costosos

El mantenimiento tradicional del horno a menudo requiere un ciclo completo de enfriamiento, realización de la reparación y calentamiento lento hasta la temperatura.

Los elementos de MoSi2 se pueden reemplazar mientras el horno está caliente, convirtiendo un proceso de varios días en una tarea que a menudo se puede completar en menos de una hora, asegurando la continuidad de la producción.

La Compatibilidad Eléctrica es Clave

Un factor crítico que permite esta conveniencia es la excelente compatibilidad entre elementos viejos y nuevos.

A diferencia de algunos materiales calefactores que cambian significativamente la resistencia eléctrica a medida que envejecen, los elementos de MoSi2 permanecen relativamente estables. Esto significa que un elemento nuevo puede conectarse en un circuito en serie con elementos más antiguos y existentes sin crear desequilibrios en la distribución de energía o el rendimiento.

Diseñados para Circuitos en Serie

Los elementos de MoSi2 suelen conectarse en circuitos en serie. Cuando un elemento falla, crea un circuito abierto y toda la zona deja de calentar.

La capacidad de identificar y reemplazar rápidamente el componente fallido es esencial para restaurar el funcionamiento del horno de inmediato.

Comprendiendo el Ciclo de Vida y el Modo de Falla

El proceso de reemplazo también se basa en cómo estos elementos envejecen y eventualmente fallan. Su falla es predecible, lo que permite un mantenimiento proactivo en lugar de reactivo.

Falla por Adelgazamiento Gradual

Los elementos de MoSi2 no suelen fallar repentinamente. En cambio, fallan debido al adelgazamiento gradual causado por las pérdidas por oxidación durante una larga vida útil.

A medida que el elemento se adelgaza, su densidad de potencia aumenta hasta que un punto localizado se sobrecalienta y se quema. Este desgaste predecible permite a los operadores anticipar los reemplazos.

La Capa Protectora de Sílice

En su condición de funcionamiento ideal, una atmósfera oxidante, los elementos forman una capa externa protectora de sílice (vidrio). Esta capa previene la oxidación interna y es clave para su larga vida a temperaturas extremas.

Indicadores Visuales de Envejecimiento

A temperaturas muy altas, el crecimiento de grano puede contribuir al adelgazamiento y puede dar a la superficie del elemento una apariencia de "piel de naranja". Esto puede servir como una señal visual de que el elemento se acerca al final de su vida útil.

Comprendiendo las Ventajas y Mejores Prácticas

Aunque robustos, los elementos de MoSi2 tienen requisitos operativos específicos que deben respetarse para maximizar su vida útil y rendimiento.

El Impacto Crítico de la Atmósfera

La vida útil de los elementos de MoSi2 depende en gran medida del entorno del horno. Están diseñados para trabajar continuamente en una atmósfera rica en oxígeno (oxidante).

Cambiar a una atmósfera reductora (como hidrógeno o amoníaco craqueado) es muy perjudicial. Elimina la capa protectora de sílice, dejando el elemento vulnerable a una rápida oxidación interna y una falla prematura.

Vulnerabilidad a la Contaminación

Estos elementos son susceptibles a daños por ciertos contaminantes. Los técnicos deben ser diligentes para prevenir problemas.

Por ejemplo, no secar correctamente la zirconia coloreada o pintada antes de calentar puede liberar vapores que atacan los elementos. Un mantenimiento adecuado del horno y procedimientos operativos limpios son primordiales.

Integridad Mecánica

Los elementos modernos de MoSi2 se benefician de un proceso especial de moldeo de juntas que les confiere una fuerte resistencia al impacto. Sin embargo, como muchos materiales a base de cerámica, pueden ser frágiles a temperatura ambiente y deben manipularse con cuidado durante la instalación.

Aplicando Esto a Sus Operaciones

Para aprovechar al máximo los beneficios de los elementos de MoSi2, alinee su estrategia de mantenimiento con su objetivo operativo principal.

- Si su enfoque principal es maximizar el tiempo de actividad: Capacite a los técnicos en procedimientos seguros de reemplazo en caliente. Esta capacidad es la mayor ventaja para evitar interrupciones en la producción.

- Si su enfoque principal es extender la vida útil del elemento: Mantenga una atmósfera oxidante constante. Evite alternar entre ambientes oxidantes y reductores para preservar la capa protectora de sílice del elemento.

- Si su enfoque principal es garantizar la fiabilidad del proceso: Implemente protocolos estrictos para prevenir la contaminación. Asegúrese de que todos los materiales colocados en el horno estén limpios y preparados adecuadamente para evitar ataques químicos a los elementos.

Al comprender tanto las ventajas únicas de reemplazo como los parámetros operativos críticos de los elementos de MoSi2, puede garantizar la máxima eficiencia y productividad del horno.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Capacidad de intercambio en caliente | Reemplace los elementos a la temperatura de funcionamiento, eliminando los ciclos de enfriamiento/calentamiento |

| Compatibilidad eléctrica | Los elementos nuevos se integran perfectamente con los antiguos en circuitos en serie |

| Modo de falla predecible | El adelgazamiento gradual permite una planificación de mantenimiento proactiva |

| Capa protectora de sílice | Asegura una larga vida en atmósferas oxidantes |

¡Maximice el tiempo de actividad de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para saber cómo nuestros elementos calefactores de MoSi2 y nuestro soporte personalizado pueden mejorar su eficiencia operativa y reducir el tiempo de inactividad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables