En resumen, un horno de caja se utiliza para lograr propiedades de materiales específicas al permitir un procesamiento térmico preciso. Estas propiedades incluyen dureza, resistencia, resistencia a la corrosión y ductilidad mejoradas, así como una densidad y conductividad eléctrica optimizadas, al alterar fundamentalmente la microestructura interna de un material.

Un horno de caja logra estos resultados no por acción directa, sino creando un entorno altamente controlado. Es la gestión precisa de la temperatura y la atmósfera lo que facilita procesos metalúrgicos como el recocido o la sinterización, que son lo que realmente cambian las características finales del material.

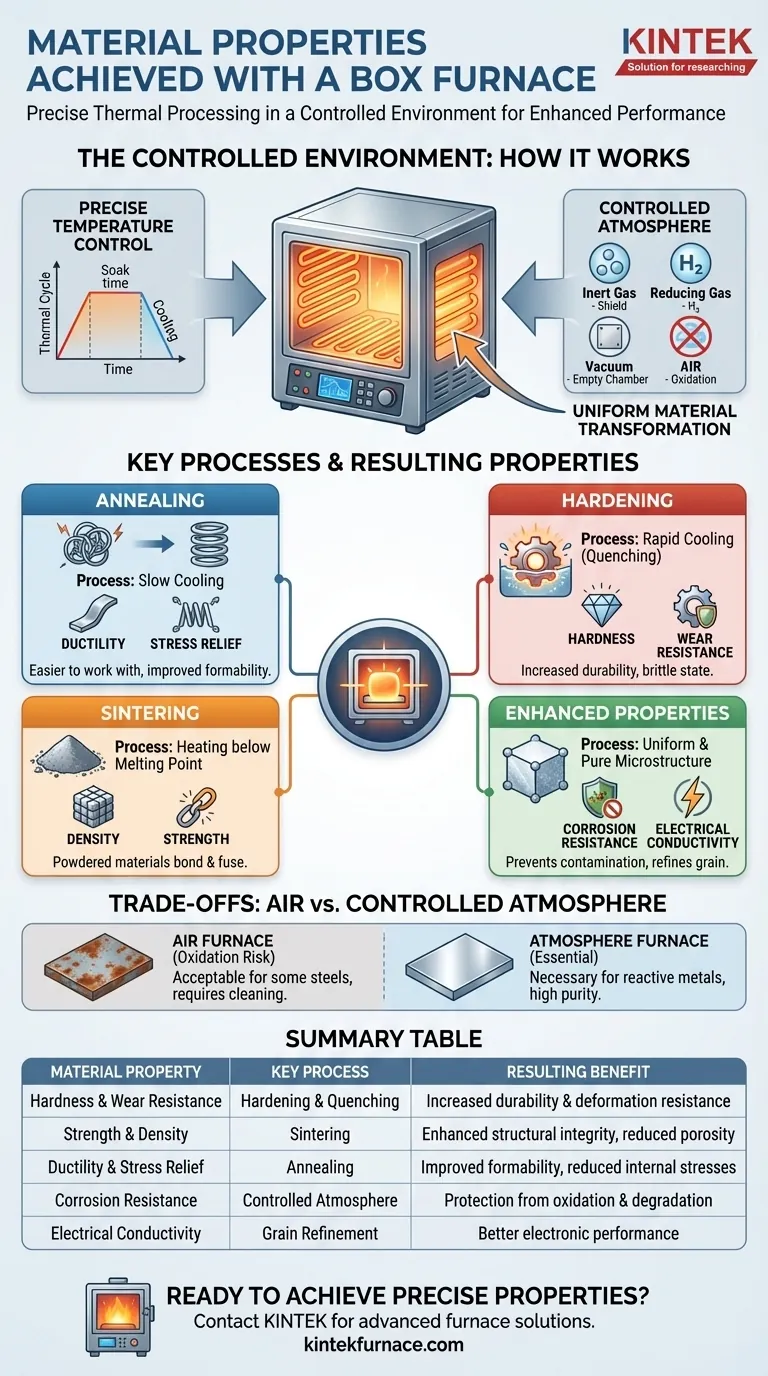

Cómo un Horno de Caja Altera las Propiedades del Material

Un horno de caja actúa como un entorno controlado donde el calor y la atmósfera son las herramientas principales para la transformación del material. Las propiedades finales de un componente son un resultado directo de cómo se gestionan estas dos variables.

El Principio de una Atmósfera Controlada

La característica más crítica de un horno de caja avanzado es su capacidad para controlar el entorno gaseoso. Calentar metales al aire libre provoca oxidación (formación de cascarilla), lo que puede comprometer el acabado superficial y la integridad estructural.

El control de la atmósfera lo evita. El uso de gases inertes como el nitrógeno o el argón desplaza el oxígeno, protegiendo el material. El uso de gases reductores como el hidrógeno puede eliminar activamente los óxidos superficiales. Un entorno de vacío elimina por completo todos los gases reactivos.

El Papel del Control Preciso de la Temperatura

Los hornos de caja modernos utilizan controladores programables y zonas de calentamiento uniformes. Esta precisión no se trata solo de alcanzar una temperatura objetivo, sino de controlar todo el ciclo térmico: la velocidad de calentamiento, el tiempo a la temperatura (tiempo de remojo) y la velocidad de enfriamiento.

Este control asegura que toda la pieza experimente la transformación prevista de manera uniforme, lo que conduce a propiedades del material consistentes y predecibles.

Procesos Clave y Sus Propiedades Resultantes

Diferentes tratamientos térmicos realizados dentro del horno producen diferentes resultados. El proceso que elija depende totalmente del resultado deseado para el material.

Recocido para Alivio de Tensiones y Ductilidad

El recocido implica calentar un material y luego enfriarlo lentamente. Este proceso alivia las tensiones internas, refina la estructura de grano y aumenta la ductilidad (la capacidad de deformarse sin fracturarse), haciendo que el material sea más blando y fácil de trabajar.

Templado para Resistencia y Resistencia al Desgaste

Los tratamientos térmicos para el endurecimiento suelen implicar calentar un metal a una temperatura específica y luego enfriarlo rápidamente (un proceso llamado temple o enfriamiento rápido). Esto fija la estructura cristalina del material en un estado muy duro y quebradizo, aumentando drásticamente su dureza y resistencia al desgaste.

Sinterización para Densidad y Resistencia

La sinterización es un proceso utilizado para materiales en polvo (metales o cerámicas). El horno calienta el polvo compactado a una temperatura por debajo de su punto de fusión, haciendo que las partículas se unan y se fusionen. Esto aumenta significativamente la densidad y la resistencia del material.

Mejora de Otras Propiedades Clave

Al crear una microestructura uniforme, sin tensiones y pura, los tratamientos térmicos controlados también pueden mejorar otras propiedades. La prevención de la contaminación mejora la resistencia a la corrosión, y una estructura de grano refinada puede mejorar la conductividad eléctrica.

Comprender las Compensaciones: Atmósfera vs. Aire

La decisión más importante es si un horno de aire simple es suficiente o si se requiere una atmósfera controlada. Esta elección tiene implicaciones importantes en el costo, la complejidad y la calidad final del material.

El Riesgo de Oxidación en Aire

Para muchos aceros comunes y aplicaciones no críticas, calentar en un horno estándar con una atmósfera de aire es aceptable. Sin embargo, esto siempre producirá una capa de óxido en la superficie que puede necesitar ser limpiada más tarde.

La Necesidad de Control de la Atmósfera

Para metales reactivos (como el titanio), aplicaciones de alta pureza o procesos donde el acabado superficial es crítico (como la soldadura fuerte o braseado), un horno con atmósfera controlada no es negociable. El entorno controlado es esencial para prevenir reacciones químicas no deseadas que degradarían las propiedades del material.

Tomar la Decisión Correcta para Su Objetivo

Para seleccionar el proceso correcto, primero debe definir su objetivo final. El horno es la herramienta, pero el proceso es lo que entrega el resultado.

- Si su enfoque principal es endurecer aceros básicos: Un horno de caja simple con capacidades de calentamiento y temple controlados puede ser suficiente.

- Si su enfoque principal es lograr una alta ductilidad o prevenir la oxidación superficial: Necesita un horno de atmósfera capaz de utilizar gases inertes o reductores durante un ciclo de recocido.

- Si su enfoque principal es aumentar la densidad y la resistencia de los materiales en polvo: Un proceso de sinterización en un horno de vacío o atmósfera controlada es el enfoque correcto.

- Si su enfoque principal es eliminar las tensiones internas para la uniformidad estructural: Un ciclo de recocido controlado con precisión es el proceso esencial para su material.

En última instancia, seleccionar el horno de caja y el proceso correctos consiste en definir su estado final deseado y comprender el entorno controlado necesario para lograrlo.

Tabla Resumen:

| Propiedad del Material | Proceso Clave | Beneficio Resultante |

|---|---|---|

| Dureza y Resistencia al Desgaste | Templado y Temple Rápido | Durabilidad mejorada y resistencia a la deformación |

| Resistencia y Densidad | Sinterización | Integridad estructural mejorada y porosidad reducida |

| Ductilidad y Alivio de Tensión | Recocido | Formabilidad mejorada y tensiones internas reducidas |

| Resistencia a la Corrosión | Atmósfera Controlada | Protección contra la oxidación y la degradación química |

| Conductividad Eléctrica | Refinamiento de Grano | Mejor rendimiento en aplicaciones electrónicas |

¿Listo para lograr propiedades de materiales precisas en su laboratorio? Aprovechando la I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Cómo se utiliza un horno mufla para el post-procesamiento de cristales de AlN? Optimizar la pureza de la superficie mediante oxidación por etapas