En resumen, los materiales con alta templabilidad son ideales para el temple con gas. Esto incluye la mayoría de los aceros de alta aleación, como los aceros rápidos, aceros para herramientas y matrices, así como ciertos aceros inoxidables, aleaciones de alta temperatura y aleaciones de titanio. Estos materiales no requieren un enfriamiento extremadamente rápido para lograr su dureza y microestructura deseadas, lo que hace que la naturaleza controlada y menos severa del temple con gas sea un ajuste perfecto.

La idoneidad de un material para el temple con gas no reside en su tipo, sino en su velocidad crítica de enfriamiento. El temple con gas es un proceso más suave que el temple en aceite, por lo que se reserva para materiales que pueden endurecerse con éxito incluso cuando se enfrían más lentamente.

El Principio Central: Templabilidad y Velocidad de Enfriamiento

La decisión de utilizar el temple con gas depende de una propiedad crítica única del material: la templabilidad. A menudo se confunde con la dureza, pero son fundamentalmente diferentes.

¿Qué es la Templabilidad?

La templabilidad es la medida de la capacidad de un material para endurecerse en toda su sección transversal, no solo en la superficie. Es una función de la química de la aleación.

Los materiales con alta templabilidad son más "permisivos". Se pueden enfriar relativamente despacio y aun así formar la estructura martensítica dura deseada.

Los materiales con baja templabilidad deben enfriarse extremadamente rápido para lograr la dureza total, y si se enfrían demasiado lentamente, solo se endurecerán en la superficie misma.

El Papel de los Elementos de Aleación

Los elementos de aleación como el cromo, el molibdeno, el manganeso y el níquel son los principales impulsores de la templabilidad en el acero.

Estos elementos ralentizan las transformaciones internas que ocurren durante el enfriamiento. Esto le da una ventana de tiempo más amplia para enfriar la pieza y aun así lograr la microestructura objetivo, haciendo que el material sea adecuado para un temple con gas menos severo.

Por Qué Importa la Velocidad Crítica de Enfriamiento

Cada acero templable tiene una velocidad crítica de enfriamiento: la velocidad de enfriamiento más lenta posible que aún resultará en una estructura completamente martensítica.

Si un material tiene una velocidad crítica de enfriamiento baja (lo que significa que se puede enfriar lentamente), es un candidato perfecto para el temple con gas. Si tiene una velocidad crítica de enfriamiento alta (debe enfriarse muy rápido), requerirá un temple líquido más severo, como aceite o agua.

Un Desglose de los Materiales Adecuados

Basándonos en el principio de templabilidad, podemos identificar varias familias de materiales que son muy adecuadas para el temple con gas en un horno de vacío.

Aceros para Herramientas y Matrices de Alta Aleación

Esta categoría incluye aceros rápidos (HSS), aceros para herramientas de trabajo en frío y en caliente, y aceros de alto carbono y alto cromo.

Su rico contenido de aleación les confiere una excelente templabilidad y una baja velocidad crítica de enfriamiento. El temple con gas es el método preferido, ya que logra la dureza total mientras minimiza el riesgo de distorsión y agrietamiento que podría causar un temple severo en aceite.

Aceros Inoxidables

Muchos aceros inoxidables martensíticos y de endurecimiento por precipitación (PH) son adecuados para el temple con gas. Su alto contenido de cromo y otros elementos de aleación proporcionan la templabilidad necesaria para un temple exitoso en una atmósfera de gas inerte.

Aleaciones de Alta Temperatura y Titanio

Materiales como las superaleaciones y las aleaciones de titanio a menudo se tratan térmicamente para lograr propiedades mecánicas específicas, no solo la dureza máxima.

El temple con gas proporciona el entorno limpio, controlado e inerte necesario para enfriar estos materiales sensibles a una velocidad precisa sin introducir contaminación superficial.

Otros Candidatos

También se pueden procesar mediante temple con gas materiales especializados, como ciertas aleaciones elásticas y materiales magnéticos. La elección depende completamente de sus características de transformación específicas y de si un enfriamiento lento y controlado cumple con los requisitos del proceso.

Comprensión de las Compensaciones: Gas vs. Aceite

Elegir un método de temple es un equilibrio entre los requisitos del proceso y las limitaciones del material. El temple con gas ofrece ventajas significativas, pero no es universalmente aplicable.

Ventaja 1: Distorsión Minimizada

La mayor ventaja del temple con gas es la reducción significativa del choque térmico. El enfriamiento más lento y uniforme reduce drásticamente el riesgo de distorsión, deformación y agrietamiento de la pieza, especialmente en geometrías complejas.

Ventaja 2: Limpieza de la Superficie

Las piezas que salen de un temple con gas están limpias y brillantes. Esto elimina la necesidad de los costosos y sucios pasos de postprocesamiento requeridos para limpiar las piezas después de un temple en aceite.

La Limitación: Severidad del Temple

El temple con gas tradicional es menos severo que el temple en aceite. Para aceros de baja aleación (como los aceros para cojinetes o resortes) o piezas con secciones transversales muy gruesas, un temple con gas puede no ser lo suficientemente rápido para evitar la formación de microestructuras más blandas, fallando en lograr la dureza requerida.

Cerrando la Brecha: Temple con Gas de Alta Presión (HPGQ)

Los hornos de vacío modernos pueden realizar el Temple con Gas de Alta Presión (HPGQ) a presiones de 10, 20 bar, o incluso superiores.

Este proceso de alto flujo y alta presión aumenta significativamente la velocidad de enfriamiento, cerrando la brecha con el temple en aceite. El HPGQ hace posible templar con éxito con gas algunos materiales y tamaños de sección que tradicionalmente habrían requerido aceite.

Tomar la Decisión Correcta para Su Objetivo

Las propiedades de su material dictan las opciones disponibles. Utilice su objetivo principal para guiar su decisión.

- Si su enfoque principal es minimizar la distorsión y mantener una superficie limpia en piezas de alta aleación: El temple con gas es la opción ideal, ya que proporciona una estabilidad dimensional superior.

- Si su enfoque principal es endurecer aceros de baja aleación o componentes muy gruesos: A menudo es necesario un temple líquido como el aceite, a menos que tenga acceso a un proceso HPGQ probado y adecuado para su material específico.

- Si su enfoque principal es el control del proceso y la pureza para aleaciones sensibles: El entorno inerte y altamente controlable del temple con gas al vacío es inigualable.

Comprender la relación entre la templabilidad de su material y la severidad del temple lo capacita para elegir el proceso de tratamiento térmico más eficaz y eficiente.

Tabla Resumen:

| Tipo de Material | Características Clave | Idoneidad para Temple con Gas |

|---|---|---|

| Aceros para Herramientas y Matrices de Alta Aleación | Ricos en elementos de aleación, alta templabilidad | Excelente, minimiza la distorsión |

| Aceros Inoxidables | Alto contenido de cromo, buena templabilidad | Adecuado para tipos martensíticos y PH |

| Aleaciones de Alta Temperatura y Titanio | Sensibles a la contaminación, requieren enfriamiento controlado | Ideal por pureza y enfriamiento preciso |

| Otros Materiales (ej. elásticos, magnéticos) | Necesidades específicas de transformación | Depende de la velocidad crítica de enfriamiento |

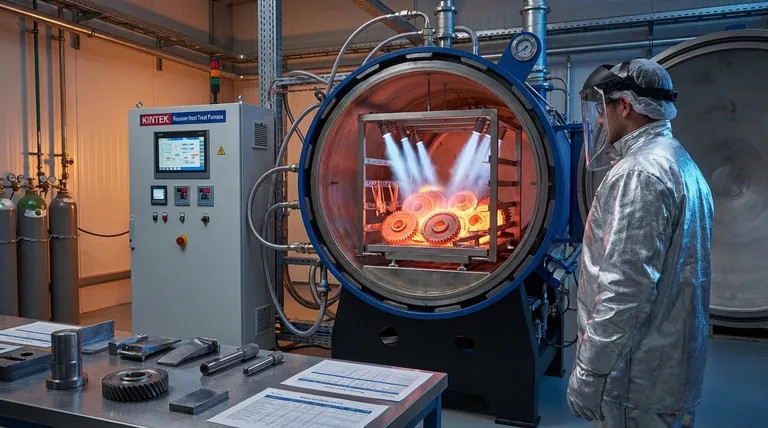

Desbloquee la Precisión en su Tratamiento Térmico con KINTEK

¿Está trabajando con aceros de alta aleación, aceros inoxidables o aleaciones sensibles como el titanio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a las necesidades de su laboratorio. Nuestra línea de productos incluye hornos de Mufle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Experimente una distorsión reducida, una limpieza de superficie mejorada y un control de proceso superior. Contáctenos hoy para analizar cómo nuestras soluciones de temple con gas pueden optimizar sus resultados e impulsar la eficiencia en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo