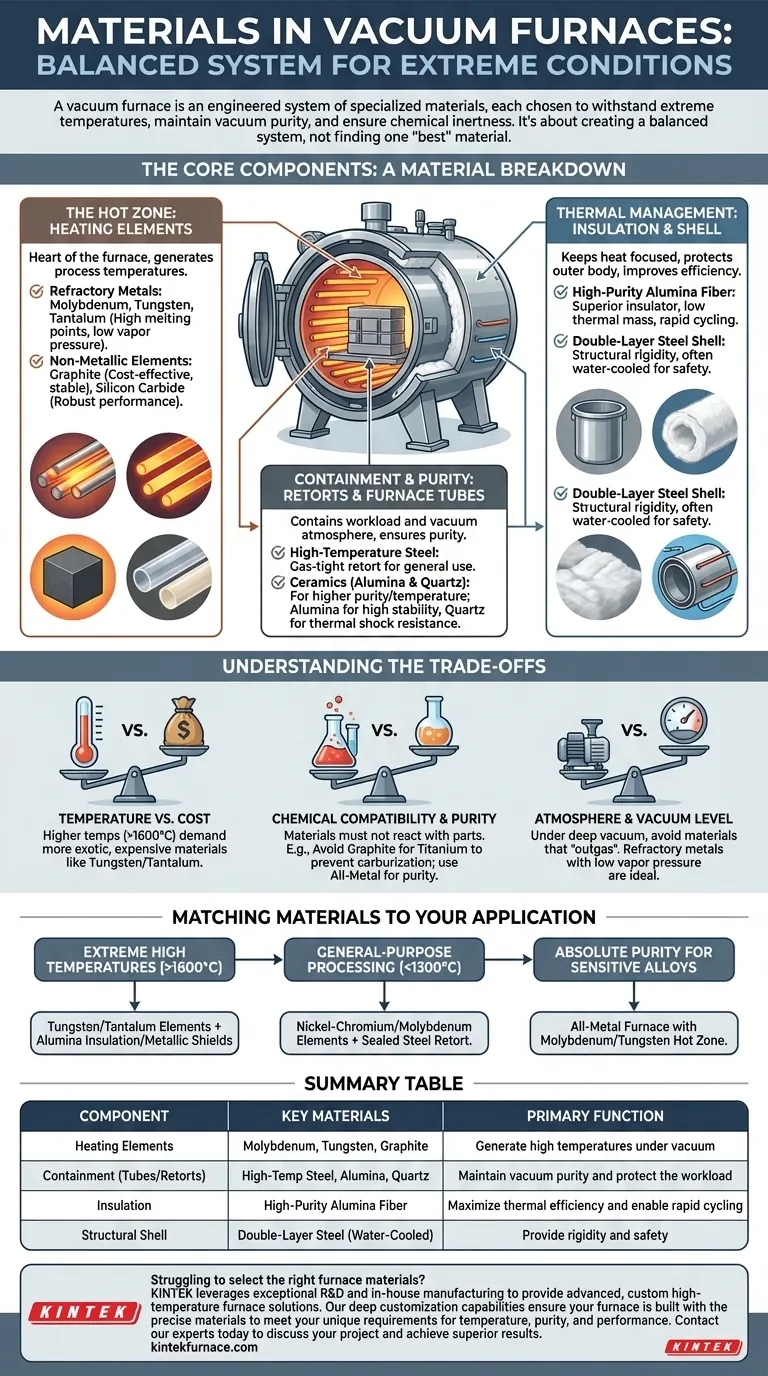

En esencia, un horno de vacío es un sistema diseñado con materiales especializados, cada uno elegido para soportar condiciones extremas. Los materiales clave incluyen metales refractarios como el molibdeno y el tungsteno para la calefacción, cerámicas como la alúmina y el cuarzo para la contención, y aleaciones de acero de alta temperatura para componentes estructurales y retortas.

La selección de materiales para un horno de vacío no se trata de encontrar un único material "mejor", sino de crear un sistema equilibrado. El material de cada componente se elige con precisión para su función específica en la gestión de temperaturas extremas, el mantenimiento de la pureza del vacío y la garantía de inercia química para el proceso en cuestión.

Los componentes centrales: un desglose de materiales

Un horno de vacío se compone de varias zonas críticas, cada una con sus propios requisitos de material. Comprender la función de cada zona aclara por qué se utilizan materiales específicos.

La zona caliente: elementos calefactores

Los elementos calefactores son el corazón del horno, responsables de generar las temperaturas de proceso requeridas. Deben funcionar de manera fiable a miles de grados mientras están al vacío.

Los materiales más comunes son metálicos o no metálicos.

- Metales refractarios: El molibdeno, el tungsteno y el tantalio son las opciones principales. Sus puntos de fusión extremadamente altos y su baja presión de vapor evitan que se degraden o contaminen el ambiente de vacío a altas temperaturas.

- Elementos no metálicos: El grafito y el carburo de silicio son excelentes alternativas. El grafito es rentable y estructuralmente estable a altas temperaturas, mientras que el carburo de silicio ofrece un rendimiento robusto en atmósferas específicas.

Contención y pureza: retortas y tubos del horno

Esta capa contiene la carga de trabajo y la atmósfera de vacío, protegiéndola de los elementos calefactores y viceversa. El material debe ser hermético a los gases y químicamente no reactivo con las piezas que se procesan.

- Acero de alta temperatura: Para muchas aplicaciones de propósito general, una retorta hermética hecha de acero resistente a altas temperaturas proporciona una solución de contención duradera y eficiente.

- Cerámicas (Alúmina y Cuarzo): Para procesos que requieren mayor pureza o temperatura, los tubos del horno están hechos de alúmina o cuarzo. La alúmina es excepcionalmente estable a temperaturas muy altas (hasta 1700 °C), mientras que el cuarzo ofrece alta pureza y resistencia al choque térmico a temperaturas ligeramente más bajas.

Gestión térmica: aislamiento y carcasa

Rodeando la zona caliente hay un paquete de aislamiento diseñado para mantener el calor enfocado en la carga de trabajo y proteger el cuerpo exterior del horno.

- Fibra de alúmina de alta pureza: Este material es un aislante superior con baja masa térmica. Esto permite ciclos rápidos de calentamiento y enfriamiento, mejorando significativamente la eficiencia energética en comparación con los ladrillos refractarios más antiguos y pesados.

- Carcasa de acero de doble capa: El cuerpo exterior suele ser una carcasa de acero de doble capa. Esta estructura proporciona la rigidez estructural necesaria y, a menudo, incorpora un circuito de refrigeración por agua para mantener el exterior seguro al tacto y proteger los sellos e instrumentos del sobrecalentamiento.

Comprender las compensaciones

Elegir los materiales adecuados es un juego de equilibrio entre rendimiento, compatibilidad del proceso y coste. No existe una única solución que se adapte a todas las aplicaciones.

Temperatura frente a coste

Las temperaturas de funcionamiento más altas exigen materiales más exóticos y caros. Un horno con elementos de molibdeno es un caballo de batalla para temperaturas de hasta unos 1600 °C. Superar eso a 2000 °C o más requiere el uso de tungsteno o tantalio más caros.

Compatibilidad química y pureza

Los materiales del horno no deben reaccionar con las piezas que se están procesando. Utilizar un horno de grafito para procesar titanio, por ejemplo, es un error, ya que puede provocar la absorción de carbono (carburación), volviendo frágiles las piezas. En tales casos, se requiere un horno totalmente metálico con elementos de molibdeno o tungsteno para mantener la pureza del material.

Atmósfera y nivel de vacío

Bajo un vacío profundo, los materiales pueden "desgasificar", liberando gases atrapados o incluso su propio vapor, lo que contamina el proceso. Los metales refractarios como el molibdeno tienen una presión de vapor excepcionalmente baja, lo que los hace ideales para aplicaciones de alto vacío. La elección del material debe garantizar la integridad del nivel de vacío requerido para el tratamiento, como la sinterización o el recocido al vacío.

Ajustar los materiales a su aplicación

La elección del horno, y por lo tanto su composición material, debe estar impulsada enteramente por los requisitos de su proceso.

- Si su enfoque principal son las temperaturas extremadamente altas (>1600 °C): Necesitará un horno con elementos calefactores de tungsteno o tantalio y aislamiento de alúmina de alta pureza o escudos radiantes metálicos.

- Si su enfoque principal es el procesamiento de propósito general (<1300 °C): Un horno rentable con elementos de níquel-cromo o molibdeno y una retorta de acero sellada suele ser la opción más equilibrada.

- Si su enfoque principal es la pureza absoluta para aleaciones sensibles: Un horno totalmente metálico que utilice molibdeno o tungsteno para todos los componentes de la zona caliente es el estándar de la industria para evitar cualquier contaminación por carbono.

En última instancia, comprender cómo contribuye cada material al rendimiento del sistema es clave para seleccionar un horno que logre sus objetivos de manera segura y eficiente.

Tabla de resumen:

| Componente | Materiales clave | Función principal |

|---|---|---|

| Elementos calefactores | Molibdeno, Tungsteno, Grafito | Generar altas temperaturas al vacío |

| Contención (Tubos/Retortas) | Acero de alta temperatura, Alúmina, Cuarzo | Mantener la pureza del vacío y proteger la carga de trabajo |

| Aislamiento | Fibra de alúmina de alta pureza | Maximizar la eficiencia térmica y permitir ciclos rápidos |

| Carcasa estructural | Acero de doble capa (refrigerado por agua) | Proporcionar rigidez y seguridad |

¿Tiene dificultades para seleccionar los materiales de horno adecuados para su proceso específico a alta temperatura? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas y personalizadas de hornos de alta temperatura. Ya sea que su aplicación requiera sistemas de Muffle, Tubo, Vacío o CVD/PECVD especializados, nuestras capacidades de personalización profundas garantizan que su horno esté construido con los materiales precisos para satisfacer sus requisitos únicos de temperatura, pureza y rendimiento. Póngase en contacto con nuestros expertos hoy mismo para analizar su proyecto y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento