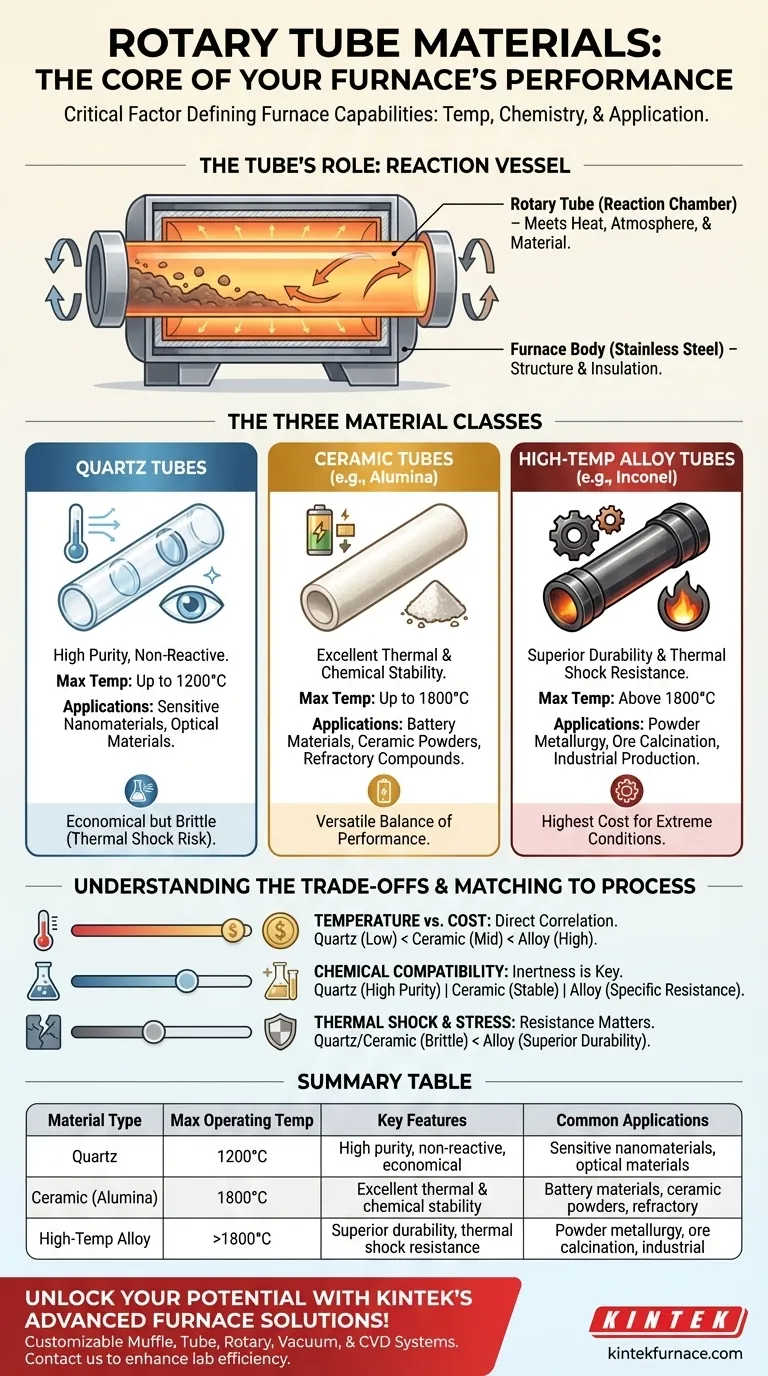

En esencia, la composición del material de un tubo giratorio está determinada por las condiciones extremas que debe soportar. El componente se fabrica más comúnmente a partir de una de estas tres clases de materiales: cuarzo, cerámica o una aleación de alta temperatura. La elección específica está dictada por la temperatura de funcionamiento requerida y la naturaleza química de los materiales que se están procesando.

La selección del material del tubo giratorio es el factor más crítico que define las capacidades del horno. Esta elección rige directamente la temperatura máxima de procesamiento, la compatibilidad química y, en última instancia, para qué aplicaciones es adecuado el horno.

El papel del tubo en el diseño del horno

El tubo giratorio no es simplemente un recipiente; es el corazón de la cámara de reacción del horno. Comprender su función es clave para apreciar por qué su material es tan crítico.

El recipiente de reacción central

Un horno de tubo giratorio está diseñado para el tratamiento térmico continuo y uniforme de polvos y otros materiales granulares. El tubo en sí gira, volteando el material en su interior para asegurar que cada partícula se exponga a la temperatura y atmósfera controladas.

Este componente es donde convergen el calor, la atmósfera del proceso y las materias primas. Por lo tanto, el tubo debe ser capaz de soportar estas condiciones sin degradarse ni contaminar el producto.

Diferenciar el tubo de la carrocería del horno

Es importante diferenciar el tubo giratorio del cuerpo principal del horno. La carcasa exterior a menudo está construida con acero inoxidable de doble pared, lo que proporciona integridad estructural, durabilidad y una carcasa para el aislamiento.

Sin embargo, el tubo giratorio es un componente especializado, a menudo intercambiable, que se encuentra dentro del horno y está expuesto directamente al proceso. Su ciencia de materiales es mucho más exigente que la de la carcasa exterior.

Un desglose de los materiales del tubo giratorio

Cada opción de material ofrece un perfil único de resistencia térmica y química, lo que lo hace adecuado para diferentes aplicaciones.

Tubos de cuarzo

El cuarzo es una forma de vidrio de alta pureza. Es una excelente opción cuando la pureza del proceso es primordial y las temperaturas de funcionamiento son moderadas. Proporciona un ambiente limpio y no reactivo para materiales sensibles.

Tubos de cerámica

Las cerámicas, como la alúmina de alta pureza, representan un aumento en la capacidad de temperatura. Ofrecen una excelente resistencia térmica y estabilidad química a altas temperaturas, lo que las hace adecuadas para procesar muchos polvos cerámicos, materiales de batería y compuestos refractarios.

Tubos de aleación de alta temperatura

Para las aplicaciones más exigentes que involucran calor extremo y tensión mecánica, se utilizan aleaciones de alta temperatura (como Inconel). Estos tubos metálicos proporcionan una durabilidad y resistencia superiores al choque térmico, lo que los hace ideales para procesos industriales pesados como la metalurgia de polvos y la calcinación de minerales.

Comprensión de las compensaciones

Elegir un material es una cuestión de equilibrar los requisitos de rendimiento con las limitaciones físicas y económicas.

Temperatura frente a coste

Existe una correlación directa entre la temperatura máxima de funcionamiento de un material y su coste. El cuarzo es el más económico para trabajos a temperaturas más bajas, mientras que las aleaciones de alta temperatura representan una inversión significativa para aplicaciones especializadas de calor extremo.

Compatibilidad química

El material del tubo debe ser inerte a los materiales que se están procesando. Por ejemplo, el procesamiento de sustancias altamente reactivas o corrosivas requiere un tubo hecho de una cerámica muy estable o una aleación específica para evitar reacciones químicas no deseadas y contaminación.

Choque térmico y tensión mecánica

La rotación constante y los ciclos intensos de calentamiento y enfriamiento ejercen una tensión significativa en el tubo. Materiales como el cuarzo y ciertas cerámicas pueden ser quebradizos y susceptibles a agrietarse por cambios rápidos de temperatura (choque térmico), lo que requiere parámetros de proceso cuidadosamente controlados. Las aleaciones metálicas generalmente ofrecen una resistencia superior tanto al choque térmico como al mecánico.

Adaptar el material a su proceso

Su aplicación específica dicta el material ideal del tubo. Utilice las siguientes pautas para tomar una decisión informada.

- Si su enfoque principal es la alta pureza a temperaturas moderadas: El cuarzo es la opción más eficaz y económica para aplicaciones como el procesamiento de nanomateriales u ópticos sensibles.

- Si su enfoque principal es el procesamiento a alta temperatura de propósito general: Un tubo de cerámica de alúmina proporciona un equilibrio versátil de resistencia térmica y estabilidad química para una amplia gama de materiales, desde cátodos de baterías hasta polvos refractarios.

- Si su enfoque principal es la producción a escala industrial a temperaturas extremas: Se requiere una aleación de alta temperatura para garantizar la durabilidad y fiabilidad al procesar materiales como polvos metálicos u minerales en condiciones exigentes.

En última instancia, seleccionar el material de tubo correcto es el paso fundamental para lograr resultados de procesamiento térmico consistentes, fiables y exitosos.

Tabla de resumen:

| Tipo de material | Temp. máx. de funcionamiento | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Cuarzo | Hasta 1200°C | Alta pureza, no reactivo, económico | Nanomateriales sensibles, materiales ópticos |

| Cerámica (p. ej., Alúmina) | Hasta 1800°C | Excelente estabilidad térmica y química | Materiales de batería, polvos cerámicos, compuestos refractarios |

| Aleación de alta temperatura (p. ej., Inconel) | Por encima de 1800°C | Durabilidad superior, resistencia al choque térmico | Metalurgia de polvos, calcinación de minerales, producción industrial |

¡Desbloquee todo el potencial de su procesamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos mufla, de tubo, giratorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. No permita que las limitaciones de material lo detengan: ¡contáctenos hoy para analizar cómo podemos mejorar la eficiencia y fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura