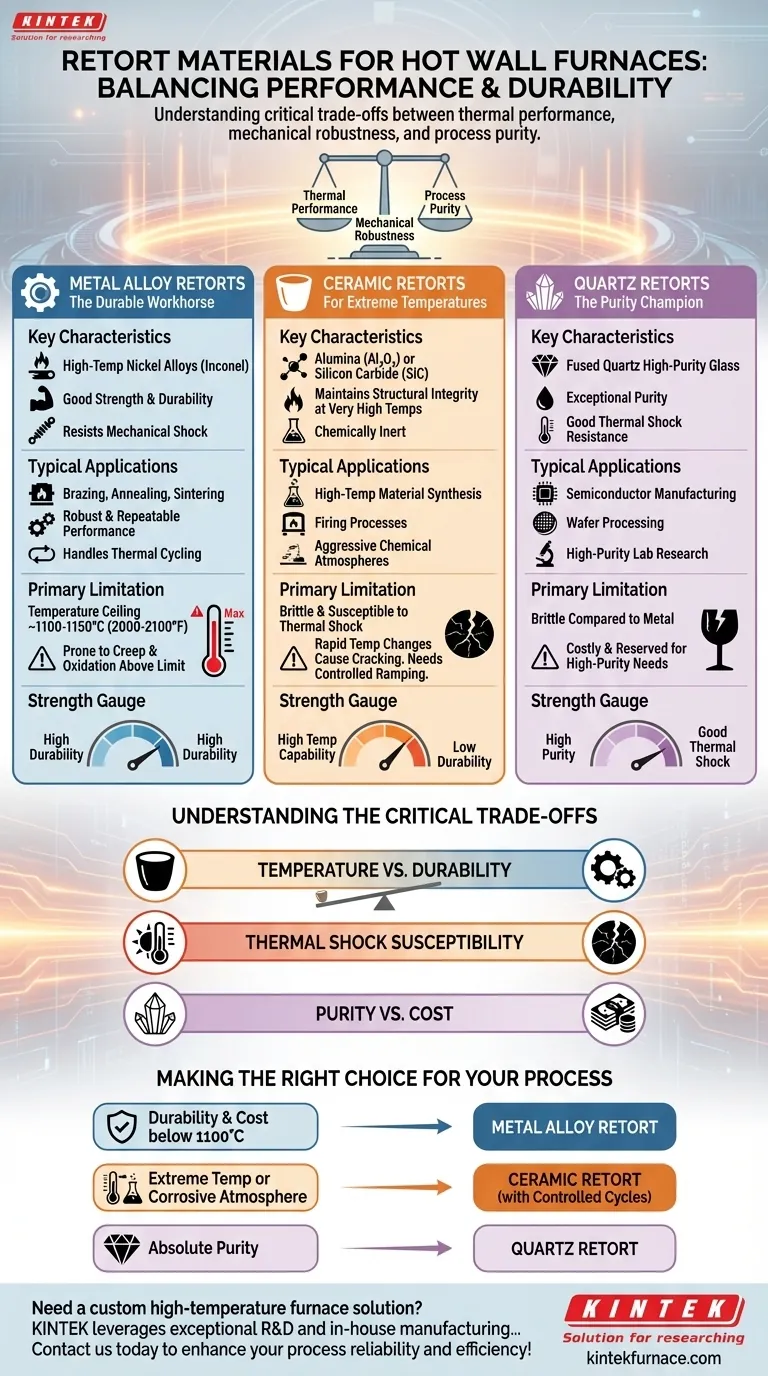

En un horno de pared caliente, la retorta se puede construir a partir de tres clases principales de materiales: aleaciones metálicas de alta temperatura, cerámicas y cuarzo. Cada material se elige en función de las demandas específicas del proceso térmico, incluida la temperatura máxima, la pureza química requerida y la necesidad de durabilidad mecánica.

La selección de un material para la retorta no se trata de encontrar la única opción "mejor", sino de comprender las compensaciones críticas entre el rendimiento térmico, la robustez mecánica y la pureza del proceso para su aplicación específica.

Retortas de Aleación Metálica: El Caballo de Batalla Duradero

Las retorta metálicas son la opción más común para una amplia gama de aplicaciones industriales de tratamiento térmico debido a su excelente equilibrio de propiedades.

Características Clave

Las aleaciones de níquel de alta temperatura, como el Inconel, se utilizan con frecuencia. Estos materiales ofrecen buena resistencia a temperaturas elevadas y, lo más importante, alta resistencia a golpes y vibraciones mecánicas.

Aplicaciones Típicas

Las retorta metálicas sobresalen en procesos como la soldadura fuerte, el recocido y la sinterización, donde un rendimiento robusto y repetible es fundamental. Manejan bien los ciclos térmicos y son menos propensas a fallas catastróficas que los materiales frágiles.

Limitación Principal

El principal inconveniente de las aleaciones metálicas es su límite de temperatura, típicamente alrededor de 1100-1150 °C (2000-2100 °F). Por encima de esto, pueden sufrir fluencia, distorsión u oxidación rápida, lo que reduce significativamente su vida útil.

Retortas Cerámicas: Para Temperaturas Extremas

Cuando la temperatura de un proceso excede los límites de las aleaciones metálicas, las cerámicas se convierten en la elección necesaria.

Características Clave

Materiales como la alúmina (Al₂O₃) o el carburo de silicio (SiC) mantienen su integridad estructural a temperaturas muy altas. También son altamente resistentes al ataque químico y proporcionan un ambiente químicamente inerte.

Aplicaciones Típicas

Las retortas cerámicas se utilizan en la síntesis de materiales a alta temperatura, procesos de cocción y aplicaciones que involucran atmósferas químicas agresivas que corroerían las aleaciones metálicas.

Limitación Principal

Las cerámicas son frágiles y altamente susceptibles al choque térmico. Un calentamiento o enfriamiento rápido puede hacer que se agrieten, lo que lleva a un fallo del proceso. Exigen tasas de rampa de temperatura cuidadosamente controladas.

Retortas de Cuarzo: El Campeón de la Pureza

Para aplicaciones donde incluso trazas de contaminación son inaceptables, el cuarzo es el material de elección.

Características Clave

El cuarzo fundido es una forma de vidrio de alta pureza con una pureza excepcional y buena resistencia al choque térmico para un material no metálico. Es un elemento básico en industrias donde el control de la contaminación es primordial.

Aplicaciones Típicas

El cuarzo se utiliza casi exclusivamente en la fabricación de semiconductores, el procesamiento de obleas y la investigación de laboratorio de alta pureza. Su pureza asegura que no haya contaminantes de la retorta que se filtren en el producto.

Limitación Principal

Aunque es superior a muchas cerámicas en resistencia al choque térmico, el cuarzo sigue siendo un material frágil en comparación con las aleaciones metálicas. Puede ser una opción costosa y generalmente se reserva para aplicaciones donde su pureza es un requisito absoluto.

Comprender las Compensaciones Críticas

Elegir el material adecuado requiere equilibrar prioridades contrapuestas. La incomprensión de estas compensaciones es la fuente más común de fallas.

Temperatura vs. Durabilidad

La compensación fundamental es entre la capacidad de alta temperatura de las cerámicas y la durabilidad mecánica de los metales. Exceder el límite de temperatura de una retorta metálica conduce a la falla, mientras que calentar una retorta cerámica demasiado rápido conduce a la fractura.

Susceptibilidad al Choque Térmico

Esta es la restricción operativa más importante para las retorta cerámicas y de cuarzo. Los cambios rápidos de temperatura crean tensiones internas que pueden romper el material. Un proceso diseñado para una retorta metálica no se puede ejecutar en una retorta cerámica sin ajustar los perfiles de calentamiento y enfriamiento.

Pureza vs. Costo

Las retortas cerámicas y de cuarzo de alta pureza son significativamente más caras que sus contrapartes de aleación metálica. Este costo solo se justifica cuando el proceso exige un ambiente extremadamente limpio, como en la fabricación de semiconductores. Para el tratamiento térmico general, una aleación metálica es mucho más rentable.

Tomar la Decisión Correcta para su Proceso

Los requisitos de su proceso dictarán el material correcto. Considere el objetivo principal de su aplicación para guiar su decisión.

- Si su enfoque principal es la durabilidad y la rentabilidad para el tratamiento térmico general por debajo de 1100 °C: Una retorta de aleación metálica de alta temperatura es la opción más práctica y fiable.

- Si su enfoque principal es operar a temperaturas extremas o en atmósferas corrosivas: Es necesaria una retorta cerámica, pero debe implementar ciclos lentos y controlados de calentamiento y enfriamiento.

- Si su enfoque principal es la pureza absoluta del proceso para evitar cualquier contaminación: Una retorta de cuarzo es el estándar de la industria y la única opción adecuada.

En última instancia, seleccionar el material correcto para la retorta es una decisión de ingeniería crítica que impacta directamente la fiabilidad y el éxito del proceso.

Tabla Resumen:

| Tipo de Material | Características Clave | Aplicaciones Típicas | Limitaciones Principales |

|---|---|---|---|

| Aleaciones Metálicas | Alta resistencia, buena resistencia al choque térmico, duraderas | Soldadura fuerte, recocido, sinterización | Límite de temperatura ~1100-1150°C, propenso a la oxidación |

| Cerámicas | Capacidad de alta temperatura, químicamente inertes | Síntesis a alta temperatura, atmósferas corrosivas | Frágiles, susceptibles al choque térmico |

| Cuarzo | Alta pureza, buena resistencia al choque térmico | Fabricación de semiconductores, investigación de laboratorio | Frágil, costoso |

¿Necesita una solución de horno de alta temperatura personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Con una gran capacidad de personalización, satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la fiabilidad y eficiencia de su proceso!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico