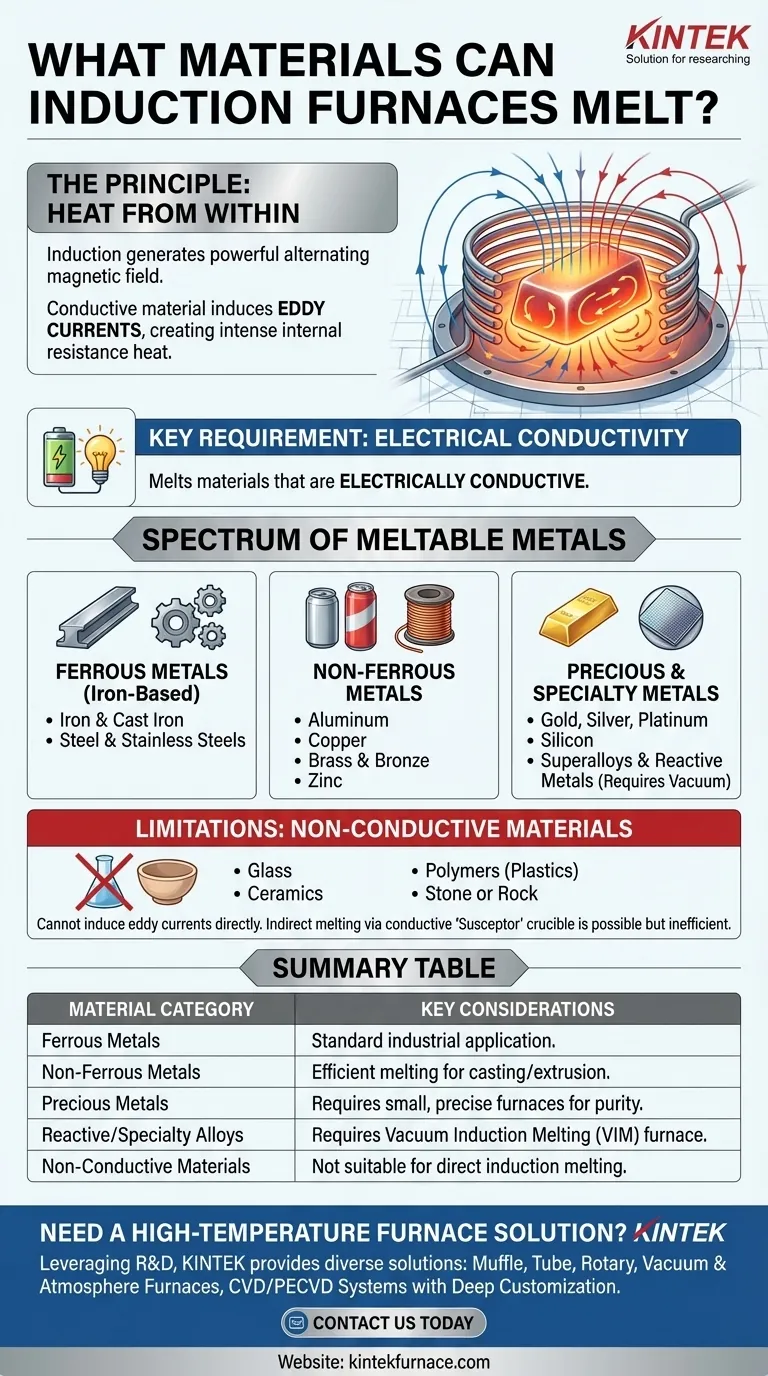

En resumen, los hornos de inducción pueden fundir casi cualquier metal. Esto incluye metales ferrosos comunes como el hierro y el acero, metales no ferrosos como el aluminio y el cobre, metales preciosos como el oro y el platino, e incluso aleaciones altamente reactivas o especiales bajo las condiciones adecuadas.

El principio fundamental es simple: un horno de inducción está diseñado para fundir materiales que son eléctricamente conductores. La tecnología utiliza campos electromagnéticos para generar calor directamente dentro del propio metal, lo que lo convierte en un proceso altamente eficiente para metales, pero generalmente inadecuado para materiales no conductores como el vidrio o la cerámica.

El Principio: Por qué la Inducción Sobresale con los Metales

La eficacia de un horno de inducción se basa en la física del electromagnetismo. Comprender este principio aclara por qué funciona en ciertos materiales y no en otros.

Cómo Funciona: Calor desde el Interior

Un horno de inducción no utiliza una llama externa o un elemento calefactor para fundir el material. En su lugar, genera un campo magnético potente y alterno.

Cuando un material conductor como el metal se coloca dentro de este campo, induce fuertes corrientes eléctricas —conocidas como corrientes de Foucault— a fluir dentro del metal. La resistencia natural del metal a este flujo de corriente genera un calor intenso y rápido, haciendo que se funda de adentro hacia afuera.

El Requisito Clave: Conductividad Eléctrica

Este método de calentamiento depende completamente de la capacidad del material para conducir electricidad. Cuanto mejor conduce la electricidad un material, más eficazmente el campo magnético puede inducir las corrientes de Foucault necesarias para el calentamiento.

Los metales son excelentes conductores eléctricos, por lo que son la carga ideal para un horno de inducción.

Un Espectro de Metales Fundibles

La versatilidad de la fusión por inducción abarca una vasta gama de aplicaciones industriales, comerciales y especializadas.

Metales Ferrosos (Basados en Hierro)

Esta es la aplicación más común para hornos de inducción a gran escala. Son herramientas fundamentales en fundiciones y acerías para la fusión de:

- Hierro y Hierro Fundido

- Acero y Aceros Inoxidables

Metales No Ferrosos

Los hornos de inducción también se utilizan ampliamente para fundir metales no ferrosos, que son críticos para la fundición, extrusión y fabricación. Los ejemplos comunes incluyen:

- Aluminio

- Cobre

- Latón y Bronce

- Zinc

Metales Preciosos y Especiales

A una escala menor pero igualmente importante, la inducción proporciona la precisión y pureza requeridas para materiales de alto valor. Esto incluye:

- Oro, Plata y metales del grupo del Platino para joyería e inversión.

- Silicio para aplicaciones de semiconductores y energía solar.

- Superaleaciones y Metales Reactivos como el circonio, que requieren fusión en un horno de inducción al vacío controlado para evitar la contaminación.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, un horno de inducción no es una solución universal. Su eficacia se define por su principio de funcionamiento, lo que crea claras limitaciones.

La Limitación Principal: Materiales No Conductores

Los materiales que no conducen electricidad no pueden fundirse directamente en un horno de inducción. Esto incluye:

- Vidrio

- Cerámicas

- Polímeros (Plásticos)

- Piedra o Roca

Estos materiales no permiten la formación de las corrientes de Foucault necesarias para el calentamiento por inducción.

La Solución Alternativa del "Susceptor"

En algunas aplicaciones específicas, un material no conductor puede fundirse indirectamente. Esto se logra colocándolo dentro de un crisol conductor (a menudo hecho de grafito o carburo de silicio).

El horno calienta el crisol, y el crisol luego irradia ese calor para fundir el material en su interior. Sin embargo, este es un uso secundario e ineficiente de la tecnología.

La Importancia del Diseño del Horno

No todos los hornos de inducción son iguales. Un horno diseñado para fundir 10 toneladas de acero es fundamentalmente diferente de uno utilizado para fundir 10 onzas de platino.

El tamaño, la frecuencia de potencia y el diseño (por ejemplo, horno sin núcleo frente a horno de canal) están todos diseñados para materiales y volúmenes específicos. Para metales altamente reactivos, se requiere un horno de inducción al vacío para evitar que el oxígeno y el nitrógeno contaminen la masa fundida.

Tomando la Decisión Correcta para su Aplicación

Hacer coincidir el material con la tecnología es clave para el éxito.

- Si su enfoque principal es la fundición industrial de metales (hierro, acero, aluminio): La inducción es una tecnología ideal y altamente eficiente, siendo sus principales consideraciones la capacidad del horno y el suministro de energía.

- Si su enfoque principal son las aleaciones de alta pureza o reactivas (superaleaciones, metales especiales): Necesitará un horno de inducción al vacío (VIM) especializado para garantizar la pureza del material al evitar la contaminación atmosférica.

- Si su enfoque principal son los metales preciosos (oro, platino): Un horno de inducción pequeño y preciso tipo crisol ofrece la fusión limpia y el control necesarios para minimizar la pérdida de material.

- Si su enfoque principal son los no metales (vidrio, cerámica): Un horno de inducción es la herramienta incorrecta para la fusión directa; debe explorar hornos de resistencia, hornos de gas u otras tecnologías de calentamiento.

En última instancia, comprender que la fusión por inducción es fundamentalmente un proceso eléctrico es la clave para aprovechar su poder para los materiales correctos.

Tabla Resumen:

| Categoría de Material | Ejemplos | Consideraciones Clave |

|---|---|---|

| Metales Ferrosos | Hierro, Acero, Acero Inoxidable | Aplicación industrial estándar. |

| Metales No Ferrosos | Aluminio, Cobre, Latón, Zinc | Fusión eficiente para fundición/extrusión. |

| Metales Preciosos | Oro, Plata, Platino | Requiere hornos pequeños y precisos para la pureza. |

| Aleaciones Reactivas/Especiales | Superaleaciones, Circonio | Requiere un horno de fusión por inducción al vacío (VIM). |

| Materiales No Conductores | Vidrio, Cerámicas, Plásticos | No apto para fusión directa por inducción. |

¿Necesita una Solución de Horno de Alta Temperatura Adaptada a sus Materiales Específicos?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Ya sea que su trabajo involucre aleaciones comunes, metales preciosos o materiales altamente reactivos que requieran un ambiente de vacío, nuestra experiencia garantiza un rendimiento óptimo.

Nuestra línea de productos incluye:

- Hornos de Mufla

- Hornos Tubulares

- Hornos Rotatorios

- Hornos de Vacío y Atmósfera

- Sistemas CVD/PECVD

Complementamos esto con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

¡Contáctenos hoy para discutir su aplicación y obtener una solución diseñada para su éxito!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores