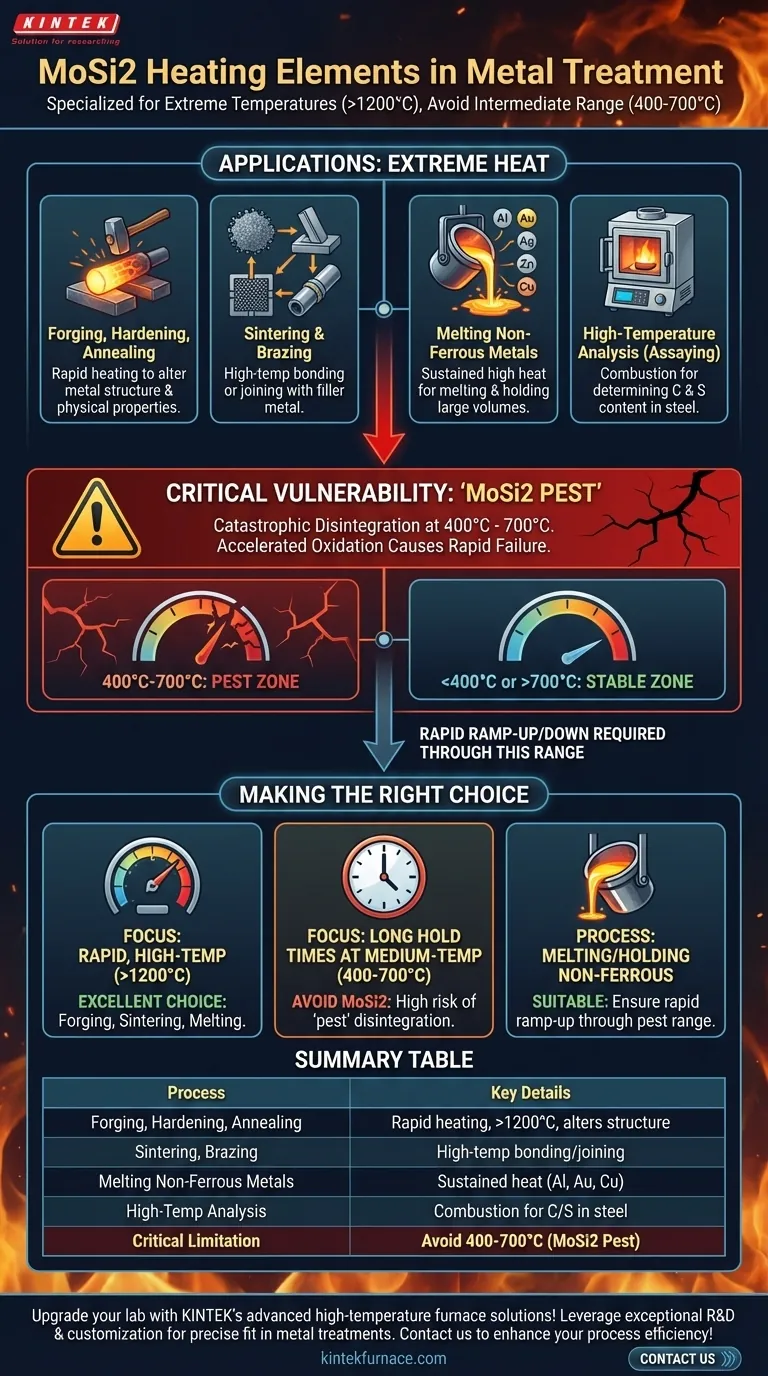

En el tratamiento de metales, los elementos calefactores de disilicuro de molibdeno (MoSi2) se emplean para una variedad de procesos de alta temperatura. Estos incluyen forja, sinterización, endurecimiento, soldadura fuerte, recocido, la fusión y el mantenimiento de metales no ferrosos, y técnicas analíticas especializadas como el ensayo para determinar el contenido de carbono y azufre en el acero.

Los elementos calefactores de MoSi2 no son una solución universal; son especialistas. Su valor radica en su capacidad para alcanzar y mantener las temperaturas extremadamente altas (superiores a 1200 °C) requeridas para tratamientos metálicos específicos, pero esta capacidad conlleva una vulnerabilidad crítica a la desintegración a temperaturas más bajas.

Por qué se elige el MoSi2 para aplicaciones de calor extremo

La característica definitoria de los elementos calefactores de MoSi2 es su rendimiento excepcional a temperaturas de funcionamiento muy altas. Esto los convierte en la elección predeterminada para hornos industriales donde es necesario alcanzar temperaturas que superan las capacidades de los elementos metálicos estándar.

Forja, endurecimiento y recocido

Estos procesos alteran fundamentalmente la estructura cristalina de un metal para cambiar sus propiedades físicas. Esto a menudo requiere un calentamiento rápido a temperaturas elevadas y precisas.

Los elementos de MoSi2 proporcionan el calor intenso y sensible necesario para llevar grandes lingotes de metal a la temperatura de forja o para ejecutar ciclos específicos de endurecimiento y recocido de manera eficiente.

Sinterización y soldadura fuerte

La sinterización implica calentar metal en polvo hasta que sus partículas se unan, mientras que la soldadura fuerte une componentes utilizando un metal de relleno. Ambos procesos exigen temperaturas que se aproximan al punto de fusión de los materiales involucrados.

La alta producción térmica de los elementos de MoSi2 asegura que el horno pueda alcanzar y mantener estas temperaturas críticas de manera uniforme, lo cual es esencial para la calidad de la pieza y la integridad de la unión.

Fusión y mantenimiento de metales no ferrosos

Los elementos de MoSi2 se utilizan comúnmente en hornos para fundir metales como aluminio, oro, plata, zinc y cobre.

Su capacidad para mantener un calor muy alto es crucial no solo para la fusión inicial, sino también para mantener grandes volúmenes de metal fundido a una temperatura estable para la fundición o el procesamiento.

Análisis a alta temperatura (ensayo)

Ciertos métodos analíticos, como la determinación del contenido de carbono y azufre en el acero, requieren que la muestra se queme a temperaturas muy altas. Los elementos de MoSi2 proporcionan el calor necesario para estos hornos de laboratorio especializados.

Comprender la compensación crítica: "Plaga de MoSi2"

Aunque potentes a altas temperaturas, los elementos de MoSi2 tienen una limitación operativa importante que debe gestionarse. Este fenómeno, conocido como "plaga de MoSi2", es su principal debilidad.

¿Qué es la plaga de MoSi2?

A temperaturas intermedias, típicamente en el rango de 400 °C a 700 °C, el material es susceptible a una oxidación acelerada.

Esta oxidación hace que el elemento se desintegre rápidamente en un polvo fino, destruyéndolo eficazmente. No es una degradación gradual, sino un modo de falla catastrófico.

El impacto en el funcionamiento del horno

Esta vulnerabilidad significa que los hornos que utilizan elementos de MoSi2 deben programarse para calentarse y enfriarse rápidamente a través de este rango de temperatura de "plaga".

No son posibles tiempos de mantenimiento prolongados o ciclos térmicos lentos dentro de esta zona, lo que puede limitar los tipos de ciclos de tratamiento térmico complejos y de varias etapas que se pueden realizar. Esto impone una restricción estricta en el diseño del horno y del proceso.

Por qué no son una solución universal

Por eso, los elementos de MoSi2 no se encuentran en equipos de baja temperatura como hornos o secadores. Para esas aplicaciones, otros materiales de resistencia como el nicrom son mucho más adecuados, ya que son estables en un rango de temperatura más amplio y bajo. El MoSi2 es un especialista reservado para el extremo superior del procesamiento térmico.

Tomar la decisión correcta para su proceso

Su decisión de utilizar elementos de MoSi2 debe estar impulsada por sus requisitos de temperatura específicos y sus limitaciones operativas.

- Si su enfoque principal es el procesamiento rápido a alta temperatura (>1200 °C): El MoSi2 es una excelente opción por su eficiencia en aplicaciones de forja, sinterización y fusión.

- Si su proceso implica largos tiempos de mantenimiento a temperaturas medias (400-700 °C): Debe evitar los elementos de MoSi2, ya que el riesgo de desintegración por "plaga" es extremadamente alto.

- Si está fundiendo o manteniendo metales no ferrosos: El MoSi2 proporciona el calor sostenido necesario, pero asegúrese de que los controles de su horno estén diseñados para un rápido aumento a través del rango de la plaga.

En última instancia, elegir MoSi2 es un compromiso con un sistema de alto rendimiento diseñado específicamente para trabajos a temperaturas extremas.

Tabla resumen:

| Proceso | Detalles clave |

|---|---|

| Forja, endurecimiento, recocido | Calentamiento rápido para alterar la estructura del metal; requiere >1200 °C |

| Sinterización, soldadura fuerte | Unión a alta temperatura de polvos o unión con metal de relleno |

| Fusión de metales no ferrosos | Calor sostenido para metales como aluminio, oro, cobre |

| Análisis a alta temperatura (ensayo) | Combustión a altas temperaturas para el contenido de carbono/azufre en el acero |

| Limitación crítica (plaga de MoSi2) | Evitar el rango de 400-700 °C para evitar la desintegración |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para necesidades experimentales únicas, como la optimización del uso de elementos de MoSi2 en tratamientos de metales a altas temperaturas. Contáctenos hoy para mejorar la eficiencia y confiabilidad de su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables