En esencia, la flexibilidad del horno de vacío se logra mediante diseños modulares que permiten que el sistema se adapte a diferentes demandas de producción y materiales. Las dos características modulares más críticas son las configuraciones escalables, que se ajustan a tamaños de lote variables o a un procesamiento continuo, y las zonas calientes de cambio rápido, que permiten al horno procesar una amplia gama de materiales, desde metales estándar hasta cerámicas avanzadas y superaleaciones.

La verdadera flexibilidad del horno no se trata solo de tener piezas intercambiables. Se trata de proteger su inversión de cara al futuro con un sistema que pueda evolucionar junto con sus necesidades operativas, nuevos materiales y volúmenes de producción cambiantes.

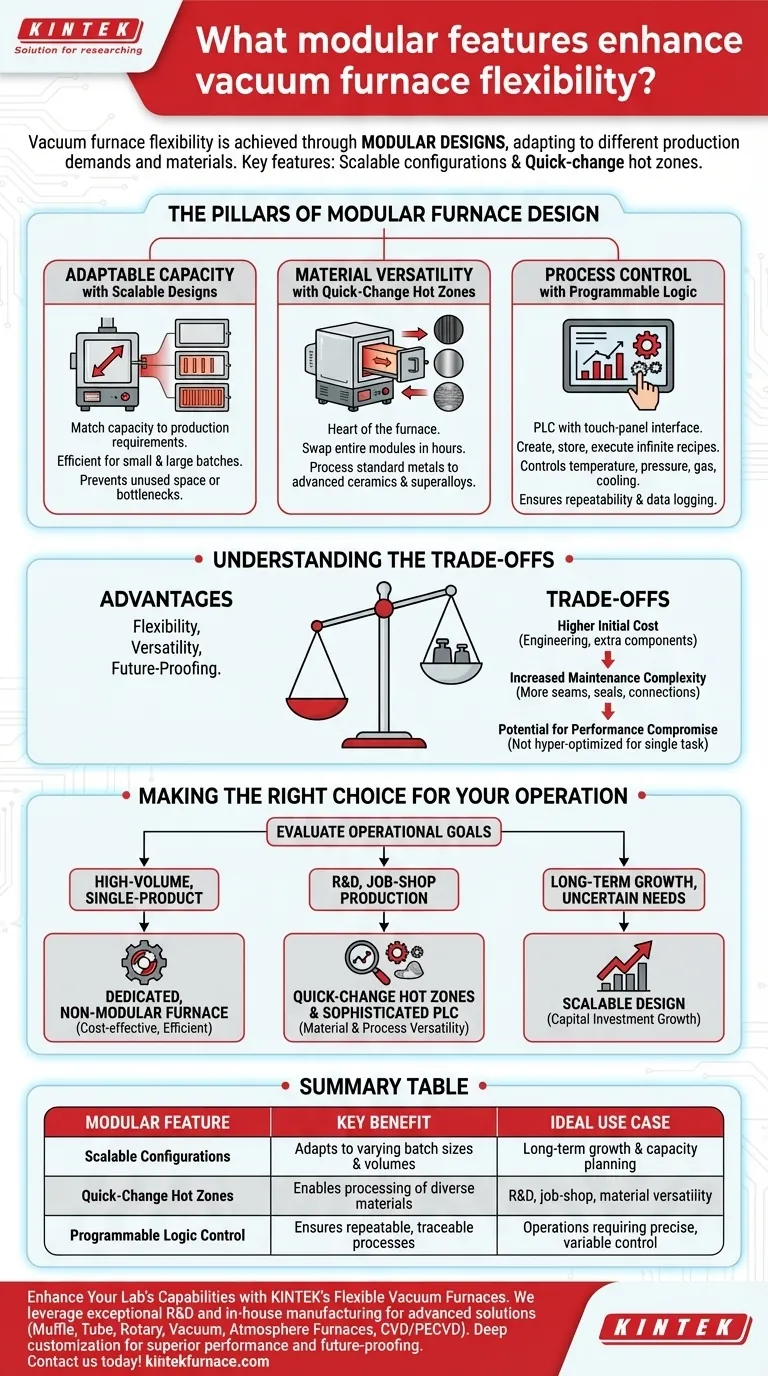

Los pilares del diseño modular de hornos

Un horno de vacío verdaderamente flexible es más que una sola máquina; es una plataforma adaptable. Esta adaptabilidad se basa en unos pocos principios modulares clave que funcionan juntos.

Capacidad adaptable con diseños escalables

El diseño físico de un horno dicta su rendimiento. La escalabilidad modular le permite hacer coincidir la capacidad del horno con sus requisitos de producción específicos sin invertir en exceso en espacio no utilizado.

Esto puede significar diseñar un sistema con espacio para futuras cámaras de calentamiento o tener un horno que pueda manejar eficientemente tanto lotes pequeños y especializados como producciones más grandes y estándar. Esto evita que el horno se convierta en un cuello de botella o en un activo infrautilizado a medida que cambian las necesidades.

Versatilidad de materiales con zonas calientes de cambio rápido

La zona caliente es el corazón del horno, y su composición material es crítica para lograr las propiedades metalúrgicas deseadas y evitar la contaminación. Diferentes procesos requieren diferentes materiales para la zona caliente.

Por ejemplo, una zona caliente a base de grafito es común para muchas aplicaciones, pero una zona caliente totalmente metálica (típicamente molibdeno o tungsteno) es necesaria para procesos que exigen una limpieza extrema o para materiales que reaccionan con el carbono. Un diseño de cambio rápido permite a los operadores intercambiar estos módulos completos de zona caliente con relativa facilidad, transformando la capacidad del horno en horas en lugar de días y expandiendo drásticamente su rango de procesamiento de materiales.

Control de procesos con lógica programable

La modularidad física del horno se habilita mediante su sistema de control. Los sistemas modernos utilizan un Controlador Lógico Programable (PLC) con una interfaz de panel táctil simple.

Esto permite a los operadores crear, almacenar y ejecutar un número casi infinito de "recetas". Estos programas controlan cada variable, incluidas las rampas de temperatura, los puntos de ajuste de presión, los retrollenos de gas y los ciclos de enfriamiento. Esta flexibilidad basada en software garantiza que cada proceso único cargado en el hardware modular sea perfectamente repetible y rastreable a través del registro de datos.

Comprender las compensaciones

Si bien la modularidad ofrece ventajas significativas, es esencial abordarla con una clara comprensión de las compensaciones asociadas.

El costo inicial de la versatilidad

Un sistema de horno de vacío altamente modular suele tener una inversión inicial más alta que un horno de propósito fijo. Se paga por la ingeniería, los componentes adicionales (como una zona caliente de repuesto) y un diseño más complejo.

Mayor complejidad de mantenimiento

Tener componentes intercambiables, por definición, introduce más uniones, sellos y puntos de conexión. Esto puede aumentar la complejidad de las rutinas de mantenimiento y puede requerir técnicos más capacitados para gestionar los intercambios de componentes y garantizar la integridad del sistema.

Potencial de compromiso de rendimiento

Un horno diseñado para la máxima flexibilidad puede no estar tan hiperoptimizado para una tarea única y repetitiva como una unidad dedicada. Si bien el rendimiento es excelente en una amplia gama, un horno especializado construido para un proceso puede ofrecer tiempos de ciclo ligeramente más rápidos o una mayor eficiencia para esa tarea específica.

Tomar la decisión correcta para su operación

La selección de las características adecuadas depende enteramente de sus objetivos operativos. Evalúe sus necesidades actuales y anticipadas para determinar el nivel apropiado de modularidad.

- Si su enfoque principal es la fabricación de un solo producto de gran volumen: Un horno dedicado no modular, optimizado para un proceso específico, probablemente será la solución más rentable y eficiente.

- Si su enfoque principal es la investigación, el desarrollo o la producción a pequeña escala: Priorice un sistema con zonas calientes de cambio rápido y un PLC sofisticado para proporcionar la versatilidad de materiales y procesos que necesita.

- Si su enfoque principal es el crecimiento a largo plazo con necesidades futuras inciertas: Un diseño escalable es su característica más crítica, ya que permite que su inversión de capital crezca con su negocio.

En última instancia, la elección correcta es un horno que no solo resuelva los desafíos actuales, sino que también proporcione un camino claro y adaptable para el futuro.

Tabla resumen:

| Característica modular | Beneficio clave | Caso de uso ideal |

|---|---|---|

| Configuraciones escalables | Se adapta a diferentes tamaños de lote y volúmenes de producción | Crecimiento a largo plazo y planificación de capacidad |

| Zonas calientes de cambio rápido | Permite el procesamiento de diversos materiales (ej., metales, cerámicas) | I+D, producción a pequeña escala, versatilidad de materiales |

| Control lógico programable | Garantiza procesos repetibles y rastreables con recetas personalizadas | Operaciones que requieren un control preciso y variable |

¿Listo para mejorar las capacidades de su laboratorio con un horno de vacío flexible? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ayudándole a lograr un rendimiento superior y a preparar sus operaciones para el futuro. Contáctenos hoy para analizar cómo nuestros diseños modulares pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo