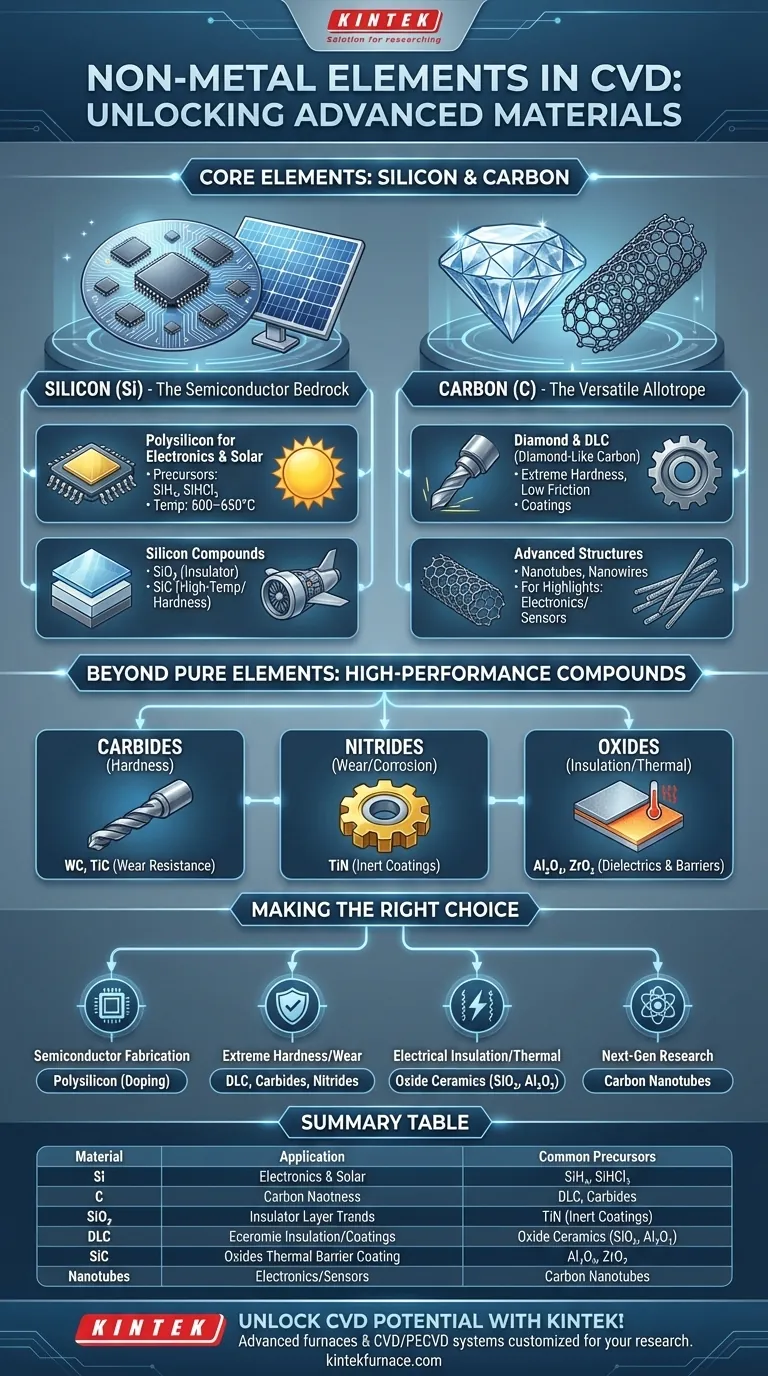

En esencia, los elementos no metálicos más comunes depositados mediante Deposición Química de Vapor (CVD) son el silicio (Si) y el carbono (C). Estos dos elementos forman la base de una vasta gama de materiales críticos para la tecnología moderna, desde las obleas de silicio en microchips hasta los recubrimientos de carbono tipo diamante en herramientas de alto rendimiento.

El verdadero poder de la CVD no reside solo en depositar elementos puros, sino en su capacidad para controlar con precisión la química y la estructura para crear una gran variedad de compuestos y alótropos no metálicos, incluidos semiconductores esenciales, aislantes y cerámicas ultraduras.

El papel central del silicio en la CVD

El silicio es posiblemente el elemento más importante depositado a través de la CVD, principalmente porque es el cimiento de toda la industria de los semiconductores.

Silicio policristalino para electrónica y energía solar

El silicio policristalino, o polisilicio, es un material clave para la fabricación de circuitos integrados (dispositivos CMOS) y células solares fotovoltaicas.

Normalmente se deposita en sistemas de CVD a baja presión (LPCVD) utilizando gases precursores como el silano (SiH₄) o el triclorosilano (SiHCl₃) a temperaturas de entre 600 y 650 °C. Las propiedades electrónicas del material se pueden ajustar con precisión mediante la introducción de gases dopantes como fosfina o arsina durante la deposición.

Compuestos de silicio para aislamiento y protección

La CVD también se utiliza para crear compuestos de silicio cruciales. El dióxido de silicio (SiO₂) es un excelente aislante eléctrico (un dieléctrico), vital para aislar componentes dentro de un microchip.

Mientras tanto, el carburo de silicio (SiC) es una cerámica conocida por su extrema dureza y estabilidad a altas temperaturas, lo que la hace adecuada para aplicaciones exigentes en aeroespacial y electrónica de potencia.

La versatilidad inigualable del carbono

La capacidad del carbono para formar diferentes estructuras, conocidas como alótropos, lo convierte en un elemento excepcionalmente versátil para las aplicaciones de CVD, que van desde recubrimientos resistentes al desgaste hasta la electrónica de próxima generación.

Diamante y carbono tipo diamante (DLC)

La CVD puede producir películas delgadas de diamante sintético y carbono tipo diamante (DLC). Estos materiales son valorados por su extrema dureza, bajo coeficiente de fricción e inercia química.

Se utilizan ampliamente como recubrimientos protectores en herramientas de corte, piezas de motores automotrices e implantes médicos para aumentar drásticamente su vida útil y rendimiento.

Estructuras avanzadas de carbono

La precisión de la CVD permite el crecimiento de estructuras de carbono complejas con propiedades únicas. Los nanotubos de carbono y los nanocables son ejemplos de materiales con una resistencia y conductividad eléctrica extraordinarias, que albergan una inmensa promesa para futuras aplicaciones en electrónica, compuestos y sensores.

Comprender las compensaciones: Elementos frente a compuestos

Centrarse únicamente en los elementos no metálicos puros omite la imagen general. La principal fortaleza industrial de la CVD reside en su capacidad para formar compuestos no metálicos de alto rendimiento.

Carburos para dureza extrema

Los compuestos de carbono y un metal, conocidos como carburos, son excepcionalmente duros. Materiales como el carburo de tungsteno (WC) y el carburo de titanio (TiC) se depositan en herramientas y componentes industriales para proporcionar una resistencia superior al desgaste.

Nitruros para resistencia al desgaste y la corrosión

De manera similar, los nitruros como el nitruro de titanio (TiN) se utilizan como recubrimientos duros e inertes. Proporcionan no solo resistencia al desgaste, sino también una barrera contra la corrosión, a menudo reconocibles por su característico color dorado.

Óxidos para barreras dieléctricas y térmicas

Las cerámicas de óxido como la alúmina (Al₂O₃) y la zirconia (ZrO₂) se depositan mediante CVD para su uso como aislantes eléctricos y recubrimientos de barrera térmica en entornos de alta temperatura, como los motores a reacción.

Tomar la decisión correcta para su objetivo

Su elección de material CVD no metálico está dictada enteramente por la propiedad final que necesita lograr.

- Si su enfoque principal es la fabricación de semiconductores: Depositará polisilicio de alta pureza y ajustará sus propiedades mediante dopaje controlado.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Sus mejores opciones son las películas de carbono como DLC o cerámicas compuestas como el carburo de tungsteno y el nitruro de titanio.

- Si su enfoque principal es el aislamiento eléctrico o las barreras térmicas: Debería explorar cerámicas de óxido como el dióxido de silicio o la alúmina.

- Si su enfoque principal es la investigación de materiales de próxima generación: La síntesis de estructuras avanzadas como los nanotubos de carbono ofrece una frontera para la exploración.

En última instancia, comprender la película no metálica específica —ya sea un elemento, un alótropo o un compuesto— es la clave para desbloquear el rendimiento adecuado para su aplicación.

Tabla resumen:

| Elemento/Compuesto | Aplicaciones Clave | Precursores CVD Comunes |

|---|---|---|

| Silicio (Si) | Semiconductores, células solares | Silano (SiH₄), Triclorosilano (SiHCl₃) |

| Carbono (C) | Recubrimientos duros, electrónica | Metano (CH₄), Acetileno (C₂H₂) |

| Dióxido de silicio (SiO₂) | Aislamiento eléctrico | Silano con oxígeno |

| Carbono tipo diamante (DLC) | Recubrimientos resistentes al desgaste | Gases hidrocarburos |

| Carburo de silicio (SiC) | Aplicaciones a alta temperatura | Silano con metano |

| Nanotubos de carbono | Electrónica avanzada, sensores | Gases que contienen carbono |

¡Libere todo el potencial de la CVD para su laboratorio con KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con semiconductores, recubrimientos resistentes al desgaste o materiales de próxima generación, KINTEK ofrece soluciones fiables y de alto rendimiento. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad