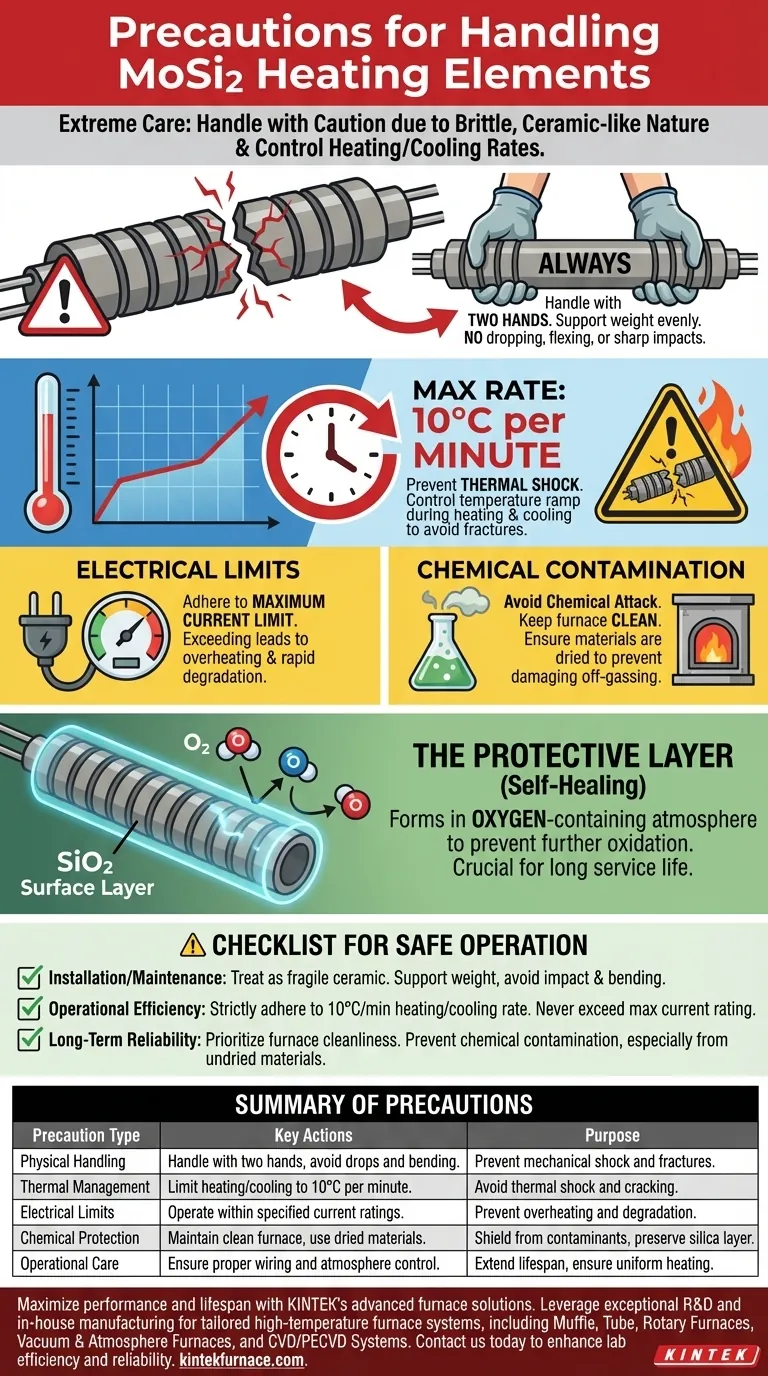

Al manipular elementos calefactores de MoSi2, las precauciones más críticas son manejarlos con sumo cuidado debido a su naturaleza frágil, similar a la cerámica, y controlar sus tasas de calentamiento y enfriamiento. Los cambios rápidos de temperatura pueden causar choques térmicos y fracturar el elemento, por lo que se recomienda encarecidamente una tasa máxima de 10 °C por minuto.

Las precauciones necesarias para los elementos de MoSi2 van más allá de la simple manipulación física. Su naturaleza cerámica los hace altamente susceptibles tanto a choques mecánicos como térmicos, mientras que su integridad operativa depende de mantener un ambiente limpio y controlado para prevenir la contaminación química a altas temperaturas.

El desafío principal: gestionar la fragilidad

Los elementos de disiliciuro de molibdeno (MoSi2) son valorados por su extraordinario rendimiento a altas temperaturas, pero este rendimiento proviene de sus propiedades cerámicas, que los hacen extremadamente frágiles a temperatura ambiente.

Procedimientos de manipulación física

Los elementos tienen una baja tenacidad a la fractura y resistencia a la flexión. Esto significa que no pueden tolerar caídas, flexiones o impactos bruscos.

Manéjelos siempre con ambas manos, soportando su peso de manera uniforme. Durante la instalación, asegúrese de que no estén tensados ni forzados a su posición.

Prevención del choque térmico

El choque térmico es la principal causa de falla no mecánica. Cuando un material quebradizo se calienta o enfría demasiado rápido, diferentes partes del elemento se expanden o contraen a diferentes velocidades, creando una tensión interna que provoca grietas.

Para evitar esto, debe adherirse a una rampa de temperatura controlada. La tasa máxima recomendada es de 10 °C por minuto. Esto asegura que el elemento se caliente y enfríe uniformemente, minimizando la tensión interna.

Precauciones operativas para una vida útil máxima

Más allá de la manipulación inicial, la fiabilidad a largo plazo depende de los procedimientos operativos correctos que respeten las propiedades eléctricas y químicas del elemento.

Adherencia a los límites eléctricos

Los elementos de MoSi2 convierten la energía eléctrica en calor. Cada elemento o sistema de horno tiene un límite de corriente máximo.

Exceder este límite hará que el elemento se sobrecaliente más allá de sus especificaciones de diseño, lo que podría conducir a una degradación rápida o una falla inmediata. Opere siempre dentro de los parámetros eléctricos especificados por el fabricante.

Evitar la contaminación química

Estos elementos son altamente susceptibles al ataque químico a altas temperaturas. Esta es una causa común y a menudo pasada por alto de falla prematura.

Los contaminantes de los materiales dentro del horno, como aglutinantes o colorantes en la zirconia sin secar, pueden reaccionar con la superficie protectora del elemento. Asegúrese de que todos los materiales colocados en el horno estén debidamente preparados y secos según las especificaciones para evitar la desgasificación que podría dañar los elementos.

Comprensión de la capa protectora

Los elementos de MoSi2 tienen una propiedad única de "autocuración". En una atmósfera que contiene oxígeno, forman una capa delgada y protectora de sílice pura (SiO2) en su superficie.

Esta capa evita que el MoSi2 subyacente se oxide aún más. Mantener una atmósfera limpia y rica en oxígeno es crucial para que esta capa protectora se forme y se repare a sí misma, lo cual es clave para la larga vida útil del elemento.

Comprendiendo las compensaciones

Ningún componente es perfecto. Comprender las limitaciones de los elementos de MoSi2 es clave para usarlos de manera efectiva.

Rendimiento a alta temperatura vs. fragilidad a baja temperatura

La principal compensación es la excepcional capacidad a alta temperatura frente a la fragilidad extrema a temperaturas ambiente. Las propiedades del material que permiten que el MoSi2 funcione a temperaturas de hasta 1900 °C son las mismas que lo hacen frágil durante la instalación y el mantenimiento.

Longevidad vs. sensibilidad a la contaminación

Si bien los elementos de MoSi2 ofrecen una vida útil operativa muy larga en condiciones ideales, esta longevidad depende en gran medida de la higiene del horno. Su rendimiento es robusto, pero su sensibilidad química significa que las malas prácticas de mantenimiento o la introducción de contaminantes pueden acortar drásticamente su vida útil.

Cableado y reemplazo de elementos

Los elementos de MoSi2 suelen estar cableados en un circuito en serie. Si bien algunos elementos modernos están diseñados para ser compatibles entre unidades antiguas y nuevas, es un punto crítico a verificar. En muchos circuitos en serie, la mezcla de elementos con diferentes valores de resistencia (lo que ocurre a medida que envejecen) puede provocar un calentamiento desigual y una falla prematura de los elementos más nuevos.

Una lista de verificación para una operación segura

Utilice estas pautas para hacer coincidir sus procedimientos con su objetivo principal.

- Si su enfoque principal es la instalación y el mantenimiento: Trate siempre los elementos como cerámica frágil, soportando su peso y evitando cualquier impacto o tensión de flexión.

- Si su enfoque principal es la eficiencia operativa: Adhiérase estrictamente a la tasa de calentamiento/enfriamiento de 10 °C por minuto y nunca exceda la corriente nominal máxima del fabricante para evitar choques térmicos y daños eléctricos.

- Si su enfoque principal es la fiabilidad a largo plazo: Priorice la limpieza del horno para evitar la contaminación química, especialmente de materiales sin secar, para proteger la vital superficie de sílice del elemento.

Al comprender y respetar estas propiedades del material, puede garantizar la fiabilidad y el rendimiento a largo plazo de sus procesos de alta temperatura.

Tabla resumen:

| Tipo de precaución | Acciones clave | Propósito |

|---|---|---|

| Manipulación física | Manipular con dos manos, evitar caídas y flexiones | Prevenir choques mecánicos y fracturas |

| Gestión térmica | Limitar el calentamiento/enfriamiento a 10 °C por minuto | Evitar choques térmicos y agrietamientos |

| Límites eléctricos | Operar dentro de las corrientes nominales especificadas | Prevenir el sobrecalentamiento y la degradación |

| Protección química | Mantener el horno limpio, usar materiales secos | Proteger de contaminantes y preservar la capa de sílice |

| Cuidado operativo | Asegurar un cableado y control de atmósfera adecuados | Extender la vida útil y asegurar un calentamiento uniforme |

Maximice el rendimiento y la vida útil de sus procesos de alta temperatura con las soluciones avanzadas para hornos de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura a medida, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a evitar escollos comunes como el choque térmico y la contaminación. ¡Contáctenos hoy mismo para discutir cómo nuestra experiencia puede mejorar la eficiencia y fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento