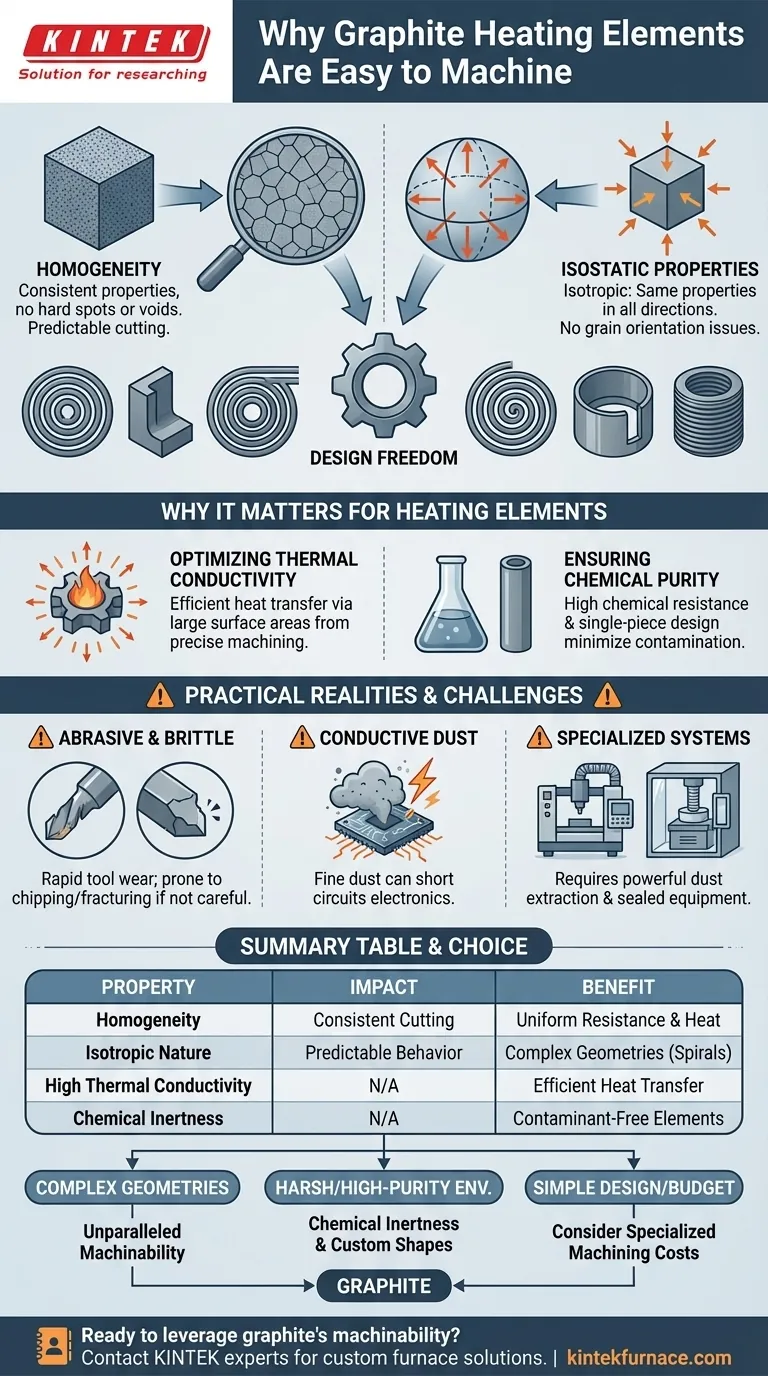

En esencia, la excelente maquinabilidad del grafito se debe a dos características clave del material: la homogeneidad y las propiedades isostáticas. Esta combinación única permite darle forma con una precisión notable, un factor crítico en la fabricación de elementos calefactores uniformes y eficientes para aplicaciones de alta temperatura.

Si bien a menudo se selecciona por su resistencia a temperaturas extremas, la verdadera ventaja del grafito radica en cómo su estructura interna uniforme se traduce directamente en libertad de diseño. Esta maquinabilidad es lo que permite la creación de elementos calefactores complejos y de alto rendimiento que serían difíciles o imposibles de fabricar con otros materiales.

La base de la maquinabilidad del grafito

El término "fácil de mecanizar" requiere una mirada más profunda. Con el grafito, se refiere a la previsibilidad y consistencia del material durante el proceso de corte, lo cual es un resultado directo de su microestructura.

Uniformidad a través de la homogeneidad

La homogeneidad significa que las propiedades del grafito son consistentes en todo el bloque de material. No hay puntos duros, vacíos o inclusiones que puedan interrumpir el proceso de mecanizado.

Esta uniformidad garantiza que las herramientas de corte interactúen con el material de manera predecible, lo que resulta en acabados superficiales lisos y precisión dimensional constante de una pieza a otra.

Previsibilidad a partir de propiedades isostáticas

El grafito moderno de alta calidad se forma mediante prensado isostático, donde la presión se aplica por igual desde todas las direcciones. El material resultante es isotrópico, lo que significa que sus propiedades mecánicas y térmicas son las mismas independientemente de la orientación.

Para un maquinista, esta es una ventaja significativa. Elimina las variables observadas en materiales anisotrópicos (como la madera o los metales extruidos), donde la resistencia y el comportamiento de corte pueden cambiar drásticamente dependiendo de la dirección del corte.

El resultado práctico: Libertad de diseño

Debido a que el grafito se puede mecanizar de manera tan predecible, los ingenieros pueden diseñar elementos calefactores con geometrías muy complejas.

Esto incluye paredes delgadas, roscas finas y patrones espirales o serpentinos intrincados. Estas formas complejas no son por estética; son esenciales para controlar la resistencia eléctrica y garantizar una distribución uniforme del calor dentro de un horno.

Por qué esto es importante para los elementos calefactores

La maquinabilidad del grafito no es solo una conveniencia de fabricación; está fundamentalmente ligada a su rendimiento como elemento calefactor. La capacidad de darle forma con precisión desbloquea sus otras propiedades térmicas superiores.

Optimización de la conductividad térmica

El grafito posee una alta conductividad térmica, lo que le permite transferir calor de manera rápida y uniforme. El mecanizado fácil permite la creación de elementos con una gran superficie, maximizando la eficiencia de esta transferencia de calor al entorno del horno.

Garantía de pureza química

En muchos procesos de alta temperatura, como la fabricación de semiconductores, la pureza química es primordial. La alta resistencia química del grafito evita que se corroa o reaccione con los gases del proceso.

Su maquinabilidad permite la creación de elementos integrados de una sola pieza, minimizando la necesidad de juntas o sujetadores hechos de otros materiales que podrían introducir contaminantes.

Comprensión de las realidades prácticas

Si bien las propiedades del material del grafito facilitan su conformación, el proceso en sí está altamente especializado y presenta desafíos únicos. No es un material que se pueda mecanizar en un taller de trabajo de metales típico.

Naturaleza abrasiva y frágil

El grafito es muy abrasivo, lo que provoca un rápido desgaste de la herramienta si se utilizan materiales y recubrimientos de herramientas de corte incorrectos. También es frágil y puede astillarse o fracturarse fácilmente si se emplean velocidades, avances o trayectorias de herramienta inadecuadas.

El problema del polvo conductor

El mayor desafío al mecanizar grafito es el polvo fino y eléctricamente conductor que produce. Este polvo puede infiltrarse en la electrónica de la máquina y los gabinetes de control, causando cortocircuitos y fallas catastróficas del equipo.

La necesidad de sistemas especializados

Debido al polvo, el mecanizado de grafito debe realizarse en máquinas diseñadas o modificadas específicamente para la tarea. Esto incluye potentes sistemas de vacío sellados para la extracción de polvo y sistemas de presión de aire positiva para proteger la electrónica sensible. Los maquinistas cualificados con experiencia en la gestión de estos factores son esenciales.

Tomar la decisión correcta para su aplicación

Seleccionar un material para un elemento calefactor implica equilibrar los requisitos de rendimiento, la complejidad del diseño y las limitaciones de fabricación.

- Si su enfoque principal es lograr geometrías complejas para una calefacción uniforme: La maquinabilidad inigualable del grafito lo convierte en la opción superior para crear diseños intrincados que aseguren un rendimiento térmico constante.

- Si su enfoque principal es la operación en un entorno químico hostil o de alta pureza: La combinación de la inercia química del grafito y la capacidad de mecanizar formas personalizadas de una sola pieza lo convierte en una solución ideal.

- Si su enfoque principal es un diseño simple con un presupuesto ajustado: Tenga en cuenta que, si bien la materia prima puede tener un costo efectivo, la necesidad de un mecanizado especializado puede añadir costos que deben tenerse en cuenta en su decisión.

En última instancia, comprender estas propiedades le permite aprovechar el grafito no solo como un material, sino como una solución de ingeniería completa para sistemas térmicos de alto rendimiento.

Tabla de resumen:

| Propiedad | Impacto en la maquinabilidad | Beneficio para los elementos calefactores |

|---|---|---|

| Homogeneidad | Corte consistente sin puntos duros ni vacíos | Resistencia eléctrica y distribución de calor uniformes |

| Naturaleza isotrópica | Comportamiento predecible desde cualquier dirección de corte | Posibilidad de geometrías complejas (paredes delgadas, espirales) |

| Alta conductividad térmica | N/A (un beneficio resultante) | Transferencia de calor eficiente cuando se combina con formas mecanizadas |

| Inercia química | N/A (un beneficio resultante) | Permite la creación de elementos de una sola pieza libres de contaminantes |

¿Listo para aprovechar la maquinabilidad superior del grafito para su horno de alta temperatura?

En KINTEK, combinamos nuestra profunda experiencia en ingeniería térmica con fabricación interna avanzada para convertir sus requisitos únicos en realidad. Ya sea que necesite un horno tubular estándar o un sistema CVD/PECVD altamente personalizado, nuestro equipo utiliza grafito de alta calidad y otros materiales avanzados para fabricar elementos calefactores con geometrías precisas para un rendimiento óptimo.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones personalizadas de hornos de alta temperatura pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme