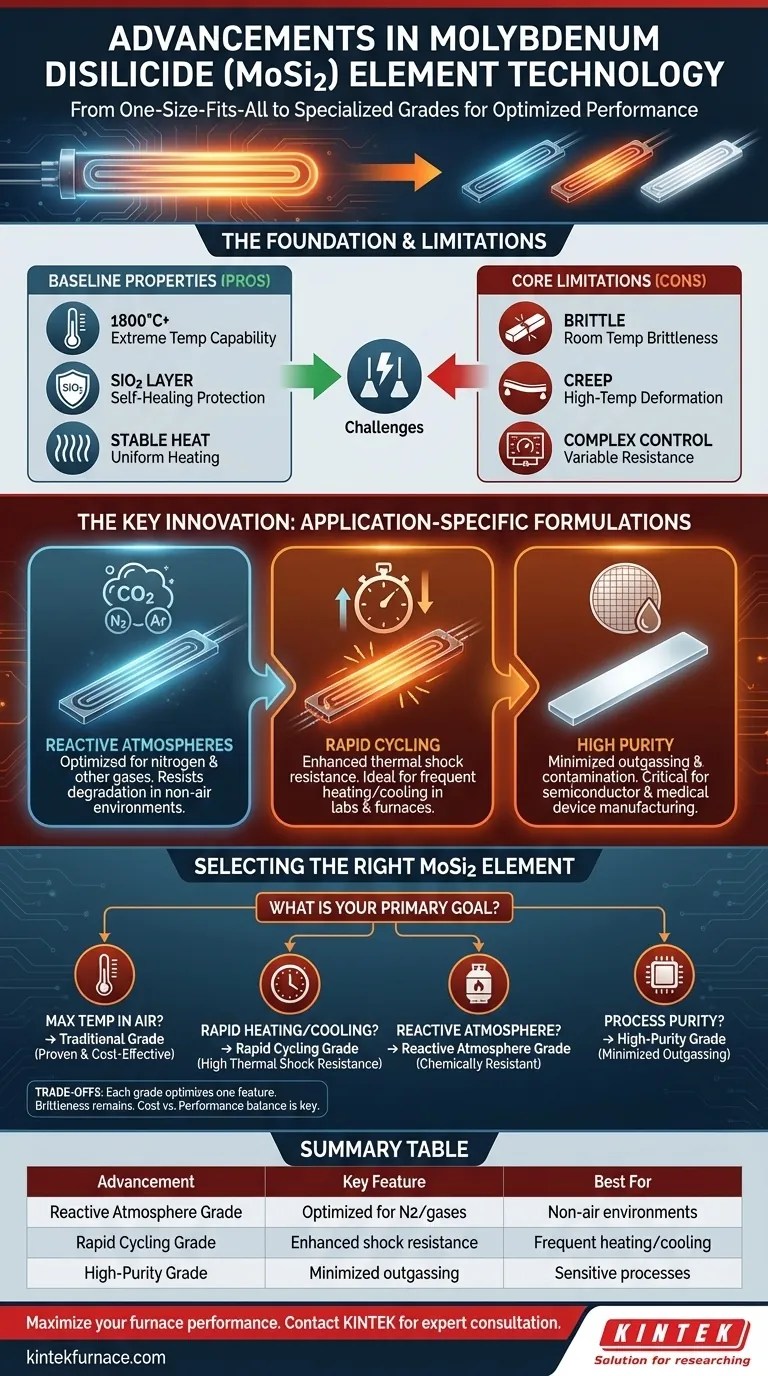

Los avances recientes en la tecnología de elementos calefactores de disiliciuro de molibdeno (MoSi2) han ido más allá del enfoque único para todos. La innovación clave es el desarrollo de grados especializados, cada uno formulado para optimizar el rendimiento y la longevidad en aplicaciones industriales específicas y desafiantes, como atmósferas reactivas o procesos con ciclos de temperatura rápidos.

La evolución principal en la tecnología de MoSi2 no es un cambio fundamental en el material en sí, sino la creación estratégica de elementos específicos para cada aplicación. Esto permite a los usuarios seleccionar un grado que aborde directamente las demandas únicas y los puntos de falla de su proceso de alta temperatura.

La Base: Por qué el MoSi2 es un Estándar para Altas Temperaturas

Antes de explorar los avances, es crucial comprender las propiedades de referencia que hacen del MoSi2 una opción preferida para aplicaciones de calor extremo.

Capacidad de Temperatura Extrema

Los elementos de MoSi2 están diseñados para los procesos de temperatura más alta, capaces de operar de manera estable hasta 1800 °C (3272 °F) o incluso más en ciertas condiciones. Esto los hace esenciales para la fabricación de cerámicas avanzadas, vidrio especial y metales de alta pureza.

La Capa Protectora Autoreparable

La excepcional resistencia del material a la oxidación proviene de una capa regenerativa de sílice (SiO2) que se forma en su superficie a altas temperaturas. Esta película protectora evita que el material subyacente se degrade en atmósferas oxidantes.

Calentamiento Estable y Uniforme

Los elementos de MoSi2 proporcionan un calor muy estable y uniforme, lo cual es crítico para garantizar la consistencia del proceso y la calidad del producto en aplicaciones industriales sensibles como el sinterizado a alta temperatura.

Las Limitaciones Fundamentales del MoSi2 Tradicional

Aunque potente, el material tiene características inherentes que crean desafíos. Los avances recientes se centran principalmente en mitigar estos problemas específicos.

Fragilidad a Temperatura Ambiente

El MoSi2 es un cermet (compuesto cerámico-metálico) que es muy frágil a temperaturas ambiente. Esto requiere un manejo cuidadoso durante la instalación y el mantenimiento para evitar fracturas.

Fluencia a Alta Temperatura

Bajo altas temperaturas sostenidas y estrés mecánico, los elementos de MoSi2 pueden deformarse lentamente con el tiempo. Este fenómeno, conocido como fluencia, puede eventualmente provocar la falla del elemento.

Requisitos Complejos de Control de Potencia

Un desafío significativo es que la resistencia eléctrica del MoSi2 cambia drásticamente al calentarse. Esto requiere sistemas sofisticados de control de potencia para entregar una potencia constante y evitar el sobrecalentamiento o la ineficiencia.

El Avance Clave: Formulaciones Específicas para Cada Aplicación

Las mejoras continuas en la fabricación han dado lugar a nuevos grados de MoSi2, cada uno adaptado para prosperar bajo tensiones operativas específicas.

Operación en Atmósferas Reactivas

Existen nuevas formulaciones optimizadas para funcionar a altas temperaturas en atmósferas reactivas, como el nitrógeno, donde los elementos estándar podrían degradarse más rápidamente.

Durabilidad Mejorada para Ciclos Rápidos

Se han desarrollado elementos específicamente para hornos de laboratorio y de sinterizado que experimentan calentamientos y enfriamientos frecuentes y rápidos. Estos grados ofrecen una mayor resistencia al choque térmico que puede causar fallas prematuras.

Pureza para Procesos Sensibles a la Contaminación

Para industrias como la fabricación de semiconductores o dispositivos médicos, ahora hay disponibles elementos de MoSi2 especializados de alta pureza. Estos están diseñados para minimizar la desgasificación y prevenir la contaminación del producto o de la cámara del proceso.

Comprender las Compensaciones

Seleccionar un elemento avanzado de MoSi2 requiere una comprensión clara de las necesidades específicas de su proceso, ya que no existe una única solución óptima.

No Existe un Elemento "Único para Todos"

Un elemento optimizado para ciclos rápidos puede no tener la misma clasificación de temperatura máxima que uno diseñado para operación en estado estacionario en aire. Cada grado especializado implica compensaciones de ingeniería para mejorar una característica de rendimiento.

Las Propiedades Fundamentales Permanecen

Estos avances mitigan, pero no eliminan, las propiedades fundamentales del MoSi2. Por ejemplo, incluso los elementos especializados siguen siendo frágiles a temperatura ambiente y requieren un manejo cuidadoso.

Costo vs. Rendimiento

Los elementos especializados de alto rendimiento suelen tener un precio más elevado. El objetivo es igualar la inversión con el problema específico que se intenta resolver, como reducir el tiempo de inactividad o mejorar el rendimiento del producto.

Selección del Elemento de MoSi2 Adecuado para su Proceso

Su objetivo operativo específico es el factor más importante para elegir la tecnología de elemento de MoSi2 correcta.

- Si su enfoque principal es la temperatura máxima en una atmósfera de aire estándar: Un grado de MoSi2 tradicional y de alta calidad suele ser la opción más probada y rentable.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: Busque elementos comercializados específicamente para alta resistencia al choque térmico para garantizar una vida útil operativa más larga.

- Si su enfoque principal es operar en una atmósfera reactiva o que no sea de aire: Debe seleccionar un grado especializado diseñado para soportar el entorno químico específico de su proceso.

- Si su enfoque principal es la pureza del proceso y evitar la contaminación: Invierta en un grado de alta pureza diseñado para minimizar la desgasificación y proteger sus productos sensibles.

Adaptar el grado específico de MoSi2 a su aplicación única es la clave para desbloquear el máximo rendimiento, fiabilidad y eficiencia en sus operaciones de alta temperatura.

Tabla Resumen:

| Avance | Característica Clave | Mejor para |

|---|---|---|

| Grado para Atmósfera Reactiva | Optimizado para nitrógeno y otros gases | Procesos en entornos no aéreos |

| Grado para Ciclos Rápidos | Mayor resistencia al choque térmico | Laboratorios y hornos con calentamiento/enfriamiento frecuentes |

| Grado de Alta Pureza | Desgasificación y contaminación minimizadas | Fabricación de semiconductores y dispositivos médicos |

Maximice el rendimiento y la vida útil de su horno de alta temperatura. El elemento de MoSi2 adecuado es fundamental para su aplicación específica. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos Muffle, de Tubo, Rotatorios, de Vacío y CVD. Nuestros elementos de MoSi2 son personalizables para sus necesidades únicas en atmósferas reactivas, ciclos rápidos o procesos de alta pureza.

Póngase en contacto con nuestros expertos en calefacción hoy mismo para una consulta y asegúrese de que su horno funcione a la máxima eficiencia.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil