En resumen, los hornos de vacío son esenciales para la fabricación moderna porque crean un entorno ultra limpio y controlado para calentar materiales. Al eliminar el aire y otros gases, estos hornos previenen reacciones químicas no deseadas como la oxidación, lo que permite la creación de componentes de mayor pureza y mayor rendimiento que serían imposibles de producir en un horno atmosférico estándar.

El valor central de un horno de vacío no es solo calentar; es lograr un control absoluto. Al eliminar los elementos reactivos de la atmósfera, se desbloquea la capacidad de fabricar materiales y componentes con pureza, resistencia y propiedades específicas superiores, requeridas por las industrias de alta tecnología.

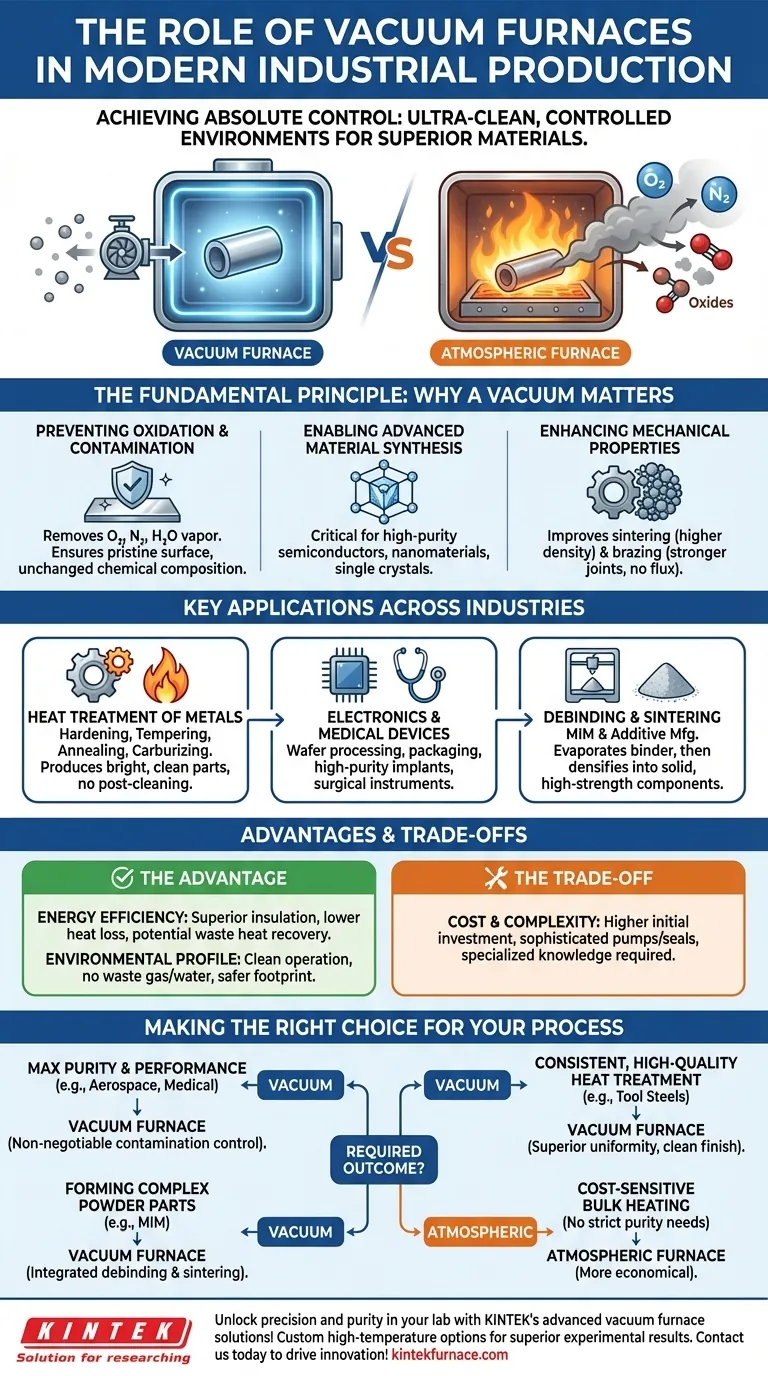

El principio fundamental: por qué importa el vacío

En esencia, un horno de vacío es una cámara donde la presión atmosférica se ha reducido significativamente. Este acto aparentemente simple de eliminar el aire cambia fundamentalmente el resultado de los procesos a alta temperatura.

Prevención de la oxidación y la contaminación

Cuando los materiales, especialmente los metales, se calientan en presencia de oxígeno, se oxidan. Esto crea una capa de cascarilla u óxido en la superficie, lo que puede comprometer la integridad, las dimensiones y el rendimiento del material.

Un entorno de vacío elimina el oxígeno, el nitrógeno y el vapor de agua que causan estas reacciones no deseadas. Esto asegura que la superficie del material permanezca prístina y que su composición química no cambie.

Habilitación de la síntesis de materiales avanzados

La creación de materiales de próxima generación, como estructuras de cristal único para semiconductores o materiales superconductores de alta pureza, exige un entorno libre de impurezas.

Los hornos de vacío proporcionan este entorno ideal de alta pureza. Son fundamentales para procesos como el crecimiento de cristales y la fabricación de nanomateriales, donde incluso cantidades traza de contaminantes pueden arruinar el producto final.

Mejora de las propiedades mecánicas

Los procesos como la sinterización (fusión de materiales en polvo mediante calor) y el soldaje fuerte (unión de materiales con un metal de aporte) mejoran significativamente en un vacío.

La sinterización al vacío da como resultado componentes con mayor densidad, menos huecos internos y una resistencia mecánica superior. De manera similar, el soldaje fuerte al vacío crea uniones más fuertes y limpias sin necesidad de fundentes corrosivos.

Aplicaciones clave en diversas industrias

La capacidad de controlar con precisión el entorno de calentamiento hace que los hornos de vacío sean indispensables en una amplia gama de sectores de fabricación críticos.

Tratamiento térmico de metales

Los hornos de vacío se utilizan ampliamente para el tratamiento térmico de aleaciones de acero y otros metales para lograr dureza, resistencia y durabilidad específicas.

Los procesos como el endurecimiento, el revenido y el recocido realizados en vacío producen piezas brillantes y limpias que no requieren limpieza posterior. La cementación al vacío (endurecimiento superficial) crea una capa superficial endurecida excepcionalmente uniforme y controlable.

Electrónica y dispositivos médicos

La fabricación de productos electrónicos de alto rendimiento depende en gran medida de la tecnología de vacío. Los hornos son esenciales para el procesamiento de obleas de semiconductores, incluida la difusión y la oxidación, así como para el empaquetado y las pruebas de circuitos integrados.

Asimismo, la producción de implantes médicos e instrumentos quirúrgicos de alta precisión requiere materiales que cumplan con estrictos estándares de pureza y rendimiento, una tarea perfectamente adecuada para el procesamiento al vacío.

Desaglomerado y sinterización

En el moldeo por inyección de metales (MIM) y la fabricación aditiva, a menudo se forma una pieza "en verde" con un aglutinante polimérico. Se utiliza un horno de vacío para el desaglomerado (debinding), un proceso que evapora cuidadosamente este aglutinante sin alterar la delicada estructura de la pieza.

A esto le sigue inmediatamente la sinterización en el mismo horno, que densifica la pieza hasta convertirla en un componente final sólido y de alta resistencia.

Comprensión de las ventajas y las compensaciones

Aunque son potentes, los hornos de vacío representan una opción específica con beneficios y consideraciones claras en comparación con los hornos atmosféricos.

La ventaja: eficiencia energética

Los hornos de vacío modernos están diseñados con un aislamiento térmico superior, lo que reduce drásticamente la pérdida de calor al entorno circundante. Esto da como resultado una tasa de utilización de energía mucho mayor.

Algunos sistemas avanzados incluso incorporan tecnología de recuperación de calor residual, mejorando aún más su eficiencia y reduciendo los costos operativos con el tiempo.

La ventaja: perfil medioambiental

Debido a que el proceso se contiene dentro de una cámara sellada, los hornos de vacío no producen gases residuales, aguas residuales u otros contaminantes comunes en los métodos de tratamiento térmico tradicionales.

Esta operación limpia simplifica el cumplimiento ambiental y contribuye a una huella de fabricación más segura y sostenible.

La compensación: costo y complejidad

La principal compensación es la mayor inversión inicial y la complejidad operativa. Crear y mantener un vacío de alta calidad requiere bombas, sellos y sistemas de control sofisticados.

Esto significa que los hornos de vacío suelen ser más caros de adquirir y requieren conocimientos más especializados para operar y mantener que sus contrapartes atmosféricas. Sin embargo, la calidad superior del producto final a menudo justifica el costo.

Tomar la decisión correcta para su proceso

Decidir si utilizar un horno de vacío depende enteramente del resultado requerido para su material o componente.

- Si su enfoque principal es la máxima pureza y rendimiento: Para aplicaciones aeroespaciales, médicas o de semiconductores, el control de la contaminación de un horno de vacío es innegociable.

- Si su enfoque principal es un tratamiento térmico consistente y de alta calidad: Para aceros para herramientas o piezas mecánicas sometidas a alto estrés, el procesamiento al vacío proporciona una uniformidad superior y un acabado limpio que reduce los pasos posteriores al procesamiento.

- Si su enfoque principal es formar piezas complejas a partir de polvos: Para procesos como MIM o chorro de aglutinante, las capacidades integradas de desaglomerado y sinterización de un horno de vacío son esenciales.

- Si su enfoque principal es el calentamiento a granel sensible al costo sin necesidades estrictas de pureza: Un horno atmosférico tradicional puede ser una opción más económica.

En última instancia, invertir en tecnología de hornos de vacío es una decisión estratégica para priorizar la calidad, la consistencia y la creación de materiales avanzados.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Principio básico | Elimina el aire y los gases para prevenir la oxidación y la contaminación, permitiendo un control preciso en procesos a alta temperatura. |

| Aplicaciones clave | Tratamiento térmico (ej. endurecimiento, recocido), fabricación de productos electrónicos, dispositivos médicos, desaglomerado y sinterización. |

| Ventajas | Alta eficiencia energética, perfil ambiental limpio, pureza superior y propiedades mecánicas mejoradas. |

| Compensaciones | Mayor costo inicial y complejidad operativa en comparación con los hornos atmosféricos. |

¡Desbloquee precisión y pureza en su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura, incluidos Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para resultados superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos industriales e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores