En la industria automotriz, los hornos de vacío son esenciales para la fabricación de componentes metálicos de alto rendimiento. Se utilizan para realizar procesos críticos de tratamiento térmico en piezas como engranajes, componentes del motor, rodamientos y ejes. Este calentamiento y enfriamiento controlado en el vacío mejora las propiedades del material, como la dureza, la resistencia y la resistencia al desgaste, que son vitales para la durabilidad y la eficiencia de los vehículos modernos.

La función principal de un horno de vacío en el sector automotriz es proporcionar un entorno libre de oxígeno y perfectamente controlado para el procesamiento térmico. Esto evita la oxidación superficial y la contaminación, lo que resulta en componentes más fuertes, más fiables y de mayor precisión que los que se pueden lograr con hornos de atmósfera convencionales.

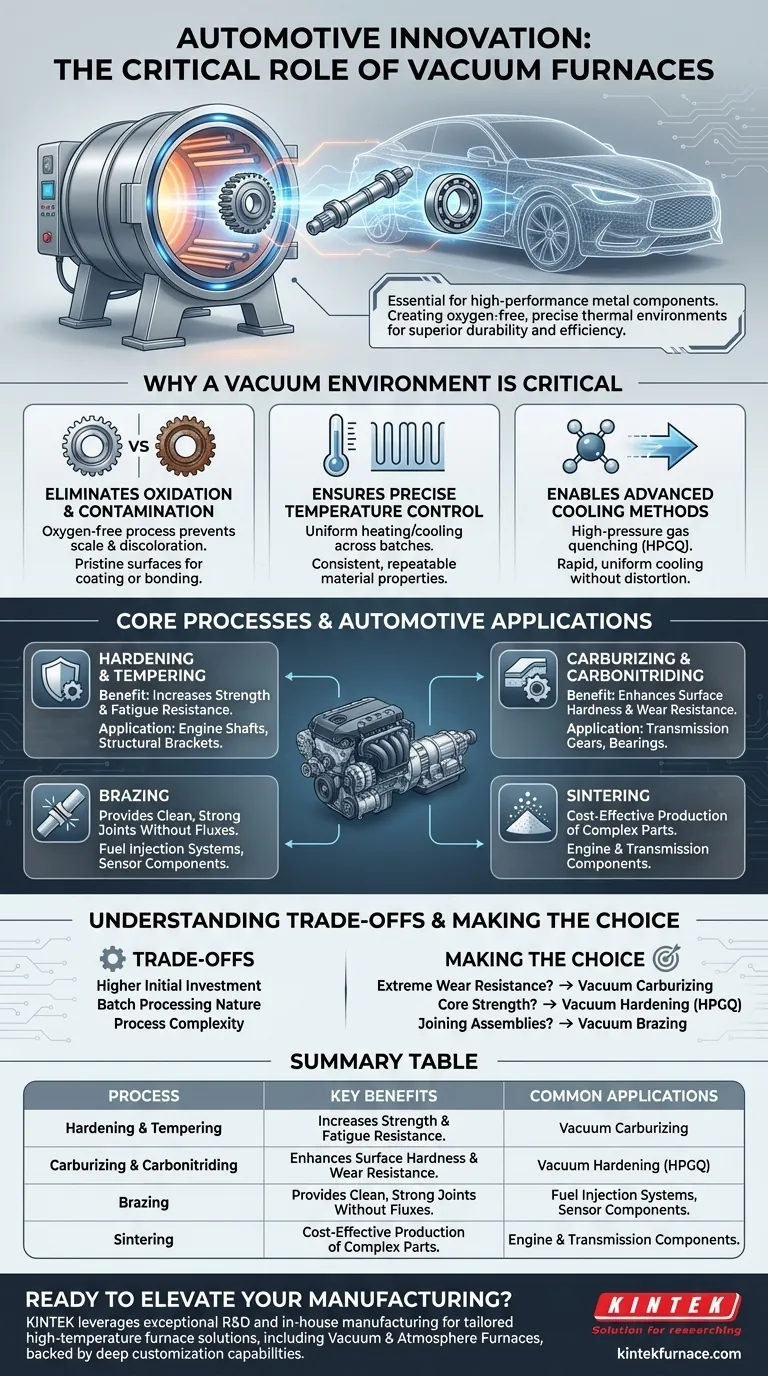

Por qué un entorno de vacío es crítico

El "vacío" en un horno de vacío no es solo un detalle; es la clave para lograr propiedades metalúrgicas superiores. Al eliminar el aire y otros gases, el proceso obtiene ventajas significativas.

Eliminación de la oxidación y la contaminación

Calentar el metal a altas temperaturas en presencia de oxígeno provoca la formación de cascarilla y decoloración, lo que puede comprometer la integridad superficial y las dimensiones. Un entorno de vacío elimina esta oxidación, lo que resulta en piezas limpias y brillantes que a menudo no requieren limpieza secundaria.

Esta limpieza es fundamental para las piezas que requieren una superficie prístina para procesos posteriores como el recubrimiento o la unión.

Garantizar un control preciso de la temperatura

Los hornos de vacío ofrecen una distribución de temperatura excepcionalmente uniforme. Esto garantiza que todo el componente, o lote de componentes, experimente exactamente el mismo ciclo térmico de principio a fin.

Esta precisión es vital para lograr propiedades del material consistentes y repetibles, reduciendo la variación entre piezas y las tasas de chatarra.

Permitir métodos de enfriamiento avanzados

Después del calentamiento, las piezas deben enfriarse (templarse) a una velocidad específica para fijar la dureza deseada. Los hornos de vacío a menudo utilizan el templado con gas a alta presión (HPGQ) con gases inertes como nitrógeno o argón.

Este método proporciona un enfriamiento rápido y uniforme sin la distorsión y las preocupaciones ambientales asociadas con el templado tradicional en aceite.

Procesos principales y sus aplicaciones

La fabricación de automóviles aprovecha varios procesos clave realizados dentro de los hornos de vacío, cada uno adaptado a un resultado específico y un tipo de componente.

Endurecimiento y Revenido

Este es el tratamiento térmico más común para mejorar la resistencia a la tracción y a la fatiga de los componentes sometidos a alta tensión. Piezas como los ejes del motor y los soportes estructurales se calientan y luego se templan rápidamente para crear una estructura interna dura y resistente.

Cementación y Carbonitruración

Estos son procesos de modificación superficial donde el carbono (y el nitrógeno en la carbonitruración) se difunde en la superficie de las piezas de acero a altas temperaturas. Esto crea una capa exterior extremadamente dura y resistente al desgaste mientras se mantiene un núcleo más blando y resistente.

Esta doble propiedad es ideal para componentes de alto desgaste, como los engranajes de transmisión, asegurando que puedan soportar la fricción constante sin volverse quebradizos.

Soldadura fuerte (Brazing)

La soldadura fuerte al vacío es un proceso de unión de alta pureza utilizado para unir piezas metálicas mediante un metal de aporte. En el vacío, el metal de aporte fluye limpia y uniformemente hacia la unión sin necesidad de fundentes corrosivos.

Esto se utiliza para crear ensamblajes complejos, como la unión de metales disímiles en sistemas de inyección de combustible o componentes de sensores, asegurando una unión fuerte y estanca.

Sinterización

La sinterización es el proceso de tomar polvos metálicos compactados y calentarlos en un horno de vacío para unir las partículas en una pieza sólida de forma casi neta. Este es un método rentable para producir componentes complejos utilizados en motores y transmisiones.

Comprensión de las compensaciones (Trade-offs)

Aunque es potente, la tecnología de hornos de vacío implica consideraciones específicas que la hacen ideal para algunas aplicaciones y menos para otras.

Mayor inversión inicial

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos de atmósfera tradicionales. Sus sistemas de control avanzados, bombas de vacío y construcción robusta de la cámara contribuyen a un costo inicial más alto.

Naturaleza de procesamiento por lotes

La mayoría de los hornos de vacío operan por lotes. Si bien los tiempos de ciclo individuales pueden ser rápidos, esta naturaleza por lotes difiere del flujo continuo de algunas operaciones de tratamiento térmico a gran escala y de menor precisión.

Complejidad del proceso

Operar un horno de vacío requiere un mayor nivel de experiencia técnica. Los parámetros del proceso, como el nivel de vacío, las rampas de temperatura y la presión de templado con gas, deben controlarse con precisión para lograr el resultado metalúrgico deseado.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un proceso específico de horno de vacío está impulsada por los requisitos de rendimiento del componente final.

- Si su enfoque principal es la resistencia extrema al desgaste para piezas como engranajes: La cementación al vacío es el proceso óptimo para crear una capa dura y un núcleo resistente.

- Si su enfoque principal es mejorar la resistencia del núcleo de piezas sometidas a alta tensión, como los ejes: El endurecimiento al vacío con templado a gas a alta presión proporciona una resistencia superior y minimiza la distorsión.

- Si su enfoque principal es unir ensamblajes complejos o de metales disímiles: La soldadura fuerte al vacío proporciona uniones limpias, fuertes y libres de fundente que son vitales para los sistemas de fluidos y gases.

En última instancia, los hornos de vacío permiten a los ingenieros diseñar y fabricar piezas de automóviles que son más ligeras, más resistentes y más fiables que nunca.

Tabla de resumen:

| Proceso | Beneficios clave | Aplicaciones automotrices comunes |

|---|---|---|

| Endurecimiento y Revenido | Aumenta la resistencia y la resistencia a la fatiga | Ejes de motor, soportes estructurales |

| Cementación y Carbonitruración | Mejora la dureza superficial y la resistencia al desgaste | Engranajes de transmisión, rodamientos |

| Soldadura fuerte (Brazing) | Proporciona uniones limpias y fuertes sin fundentes | Sistemas de inyección de combustible, componentes de sensores |

| Sinterización | Permite la producción rentable de piezas complejas | Componentes de motor y transmisión |

¿Listo para mejorar su fabricación automotriz con soluciones avanzadas de hornos de vacío? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Giratorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté endureciendo engranajes o soldando uniones fuertes en ensamblajes complejos, nuestra experiencia garantiza un rendimiento y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué tipos de procesos de tratamiento térmico admiten los hornos de vacío? Logre un control metalúrgico superior

- ¿Cómo beneficia la precisión de control en los hornos de sinterización al vacío personalizados a la sinterización? Logre propiedades de material superiores y eficiencia de proceso

- ¿Cuáles son los beneficios de usar hornos de tratamiento térmico al vacío para aleaciones metálicas? Logre propiedades y rendimiento superiores del metal

- ¿Por qué se requiere un entorno de alto vacío antes del laminado en caliente al vacío? Garantizar la integridad superior de la unión de la placa revestida

- ¿Cuál es la necesidad de mantener un nivel de vacío de aproximadamente 1 Pa durante la recuperación de dispositivos basados en selenio?

- ¿Cuáles son las ventajas de los hornos de vacío horizontales en términos de espacio e integración? Optimice el diseño y la eficiencia de su laboratorio

- ¿Cuáles son las principales aplicaciones de los hornos de vacío continuos multicámara? Aumente la eficiencia industrial de alto volumen

- ¿Cuál es el papel de un horno de secado de alto vacío en las materias primas de PEM? Garantizar un moldeo de precisión sin defectos