Los hornos de alta temperatura con control de temperatura programado de precisión sirven como el entorno definitivo para la síntesis de cristales individuales de silicato de uranilo de alta calidad. Ejecutan perfiles térmicos complejos que aseguran la fusión completa de las materias primas seguida de un proceso de enfriamiento estrictamente regulado para impulsar una nucleación lenta y ordenada.

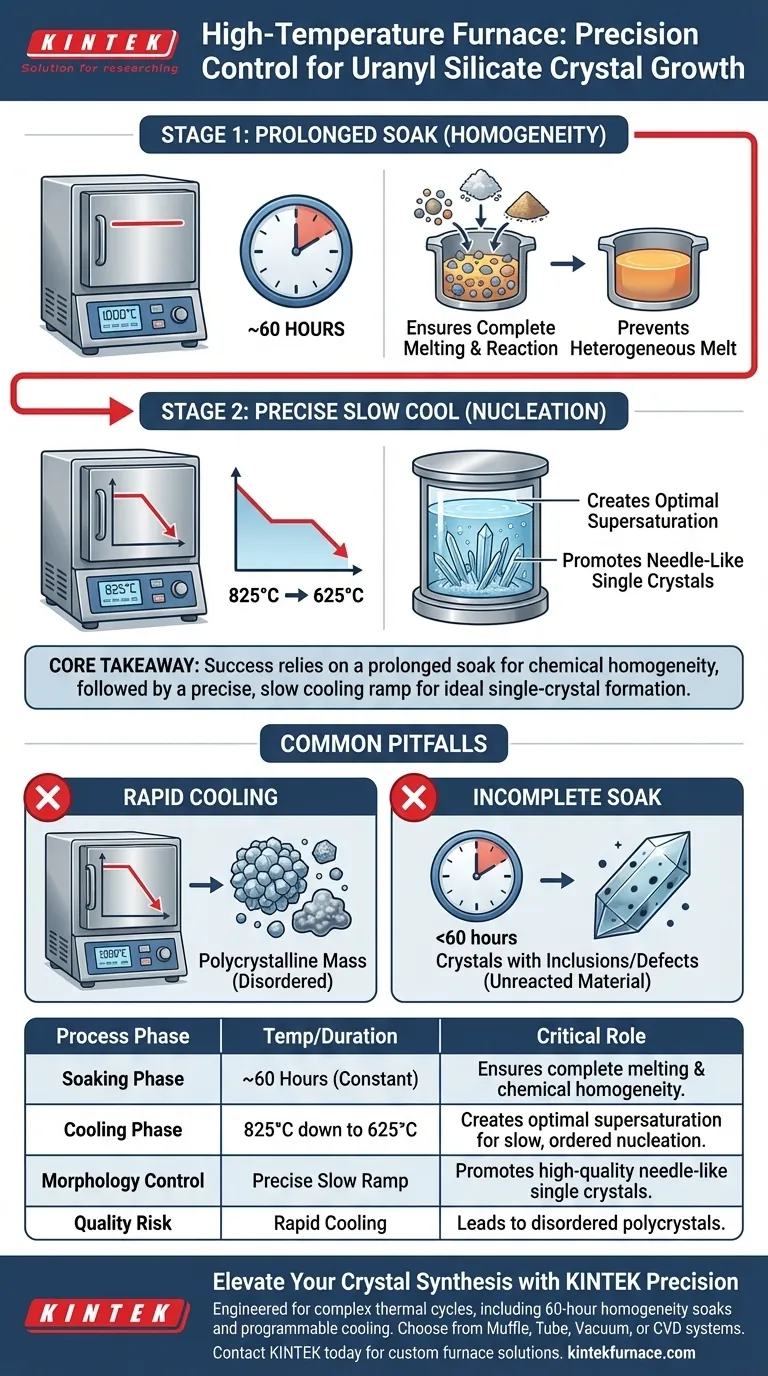

Conclusión Clave El éxito en el crecimiento de cristales de silicato de uranilo depende de una estrategia térmica de dos etapas: una inmersión prolongada a temperatura constante para lograr la homogeneidad química, seguida de una rampa de enfriamiento lenta y precisa para crear el entorno de sobresaturación ideal para la formación de cristales individuales.

Logrando la Homogeneidad Química

Para cultivar cristales de alta calidad, el material de partida debe ser perfectamente uniforme. Los hornos de precisión permiten esto a través de un control riguroso de la fase de calentamiento.

El Papel de la Inmersión a Temperatura Constante

Un horno estándar de alta temperatura no es suficiente; el sistema debe mantener una temperatura constante específica durante un período prolongado.

Para los silicatos de uranilo, esto a menudo implica un período de inmersión de aproximadamente 60 horas.

Asegurando la Reacción Completa

Esta duración extendida es crítica para la termodinámica de la mezcla. Asegura que todas las materias primas se fundan por completo y hayan reaccionado entre sí a fondo.

Sin este tiempo de mantenimiento de precisión, la fusión permanece heterogénea, lo que lleva a un crecimiento inconsistente de los cristales más adelante en el proceso.

Controlando la Nucleación a Través del Enfriamiento

Una vez que los materiales han reaccionado por completo, la transición de líquido a sólido determina la estructura final. Aquí es donde el control de temperatura programable se convierte en el principal impulsor de la calidad.

Estableciendo el Entorno de Sobresaturación

El proceso de enfriamiento debe ser lento y deliberado, moviéndose típicamente de 825 °C a 625 °C.

Este descenso controlado crea un entorno de sobresaturación óptimo. Permite que los materiales disueltos precipiten de la solución gradualmente en lugar de solidificarse instantáneamente.

Promoviendo la Morfología en Forma de Aguja

El objetivo específico para los silicatos de uranilo es a menudo la formación de cristales individuales de alta calidad en forma de aguja.

El enfriamiento de precisión evita la formación de estructuras policristalinas no deseadas o productos amorfos (vidrio), que ocurren cuando la temperatura desciende demasiado rápido o de manera desigual.

Errores Comunes a Evitar

Si bien el horno proporciona la capacidad, el perfil térmico en sí implica compensaciones que deben gestionarse.

El Riesgo del Enfriamiento Rápido

Si el horno no puede mantener una rampa de descenso lenta y constante, el sistema entra en un estado de alta sobresaturación demasiado rápido.

Esto desencadena una nucleación rápida en muchos puntos simultáneamente, lo que resulta en una masa de pequeños policristales desordenados en lugar de un solo cristal grande y ordenado.

Inmersión Incompleta

Acortar el tiempo de inmersión de 60 horas para ahorrar energía o tiempo es un error frecuente.

Si la fusión no se homogeneiza por completo antes de que comience el enfriamiento, los cristales resultantes probablemente contendrán inclusiones o defectos derivados de materias primas sin reaccionar.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su perfil térmico para la preparación de silicato de uranilo, alinee sus parámetros con sus requisitos estructurales específicos.

- Si su enfoque principal es la claridad y el orden de los cristales: Priorice la precisión de la rampa de enfriamiento (de 825 °C a 625 °C) para garantizar un entorno de sobresaturación estable para el crecimiento en forma de aguja.

- Si su enfoque principal es la homogeneidad del material: Asegúrese de que su programación incluya la duración completa de inmersión de 60 horas para garantizar la fusión y reacción completas de las entradas de materia prima.

El control de temperatura de precisión no es simplemente una característica; es el mecanismo fundamental que dicta si produce un cristal individual de alto valor o un sólido amorfo desordenado.

Tabla Resumen:

| Fase del Proceso | Temperatura/Duración | Función Crítica para Silicato de Uranilo |

|---|---|---|

| Fase de Inmersión | ~60 Horas (Constante) | Asegura la fusión completa y la homogeneidad química de las materias primas. |

| Fase de Enfriamiento | De 825 °C a 625 °C | Crea una sobresaturación óptima para una nucleación lenta y ordenada. |

| Control de Morfología | Rampa Lenta de Precisión | Promueve el crecimiento de cristales individuales de alta calidad en forma de aguja. |

| Riesgo de Calidad | Enfriamiento Rápido | Conduce a policristales desordenados en lugar de cristales individuales. |

Mejora tu Síntesis de Cristales con la Precisión KINTEK

Lograr la morfología perfecta en forma de aguja en cristales de silicato de uranilo requiere una estabilidad térmica absoluta y una precisión programable. KINTEK proporciona la tecnología de horno de alta temperatura de vanguardia necesaria para dominar sus perfiles de inmersión y enfriamiento.

¿Por qué asociarse con KINTEK?

- I+D Experta: Sistemas diseñados para ciclos térmicos complejos como la inmersión de homogeneidad de 60 horas.

- Soluciones Versátiles: Elija entre sistemas Muffle, Tube, Vacuum o CVD adaptados a la precisión de laboratorio.

- Rendimiento Personalizable: Controladores de temperatura totalmente programables para gestionar entornos de sobresaturación delicados.

Ya sea que esté cultivando cristales individuales o desarrollando materiales avanzados, nuestros hornos brindan la confiabilidad que su investigación exige. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué ambiente atmosférico se requiere para el desaglutinante catalítico MIM? Logre una pureza del 99,999% para piezas metálicas perfectas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Qué propiedades del argón lo hacen adecuado para procesos de tratamiento térmico? Descubra sus beneficios inertes para los metales

- ¿Por qué se utiliza un horno de atmósfera cilíndrica para el proceso de eliminación de sal en la fabricación de acero inoxidable poroso?

- ¿Cuál es el papel de un horno de recocido de laboratorio a alta temperatura en la preparación de películas delgadas amorfas de (InxGa1-x)2O3?

- ¿Qué condiciones de procesamiento central proporciona un horno de atmósfera tubular? Factores clave para la carbonización de fMC

- ¿Qué tipos de gases puede manejar un horno de atmósfera controlada? Domine los gases inertes y reactivos para su laboratorio

- ¿Por qué es necesaria la protección con gas inerte de alta pureza en un horno de laboratorio? Garantizar la integridad de las cerámicas sensibles