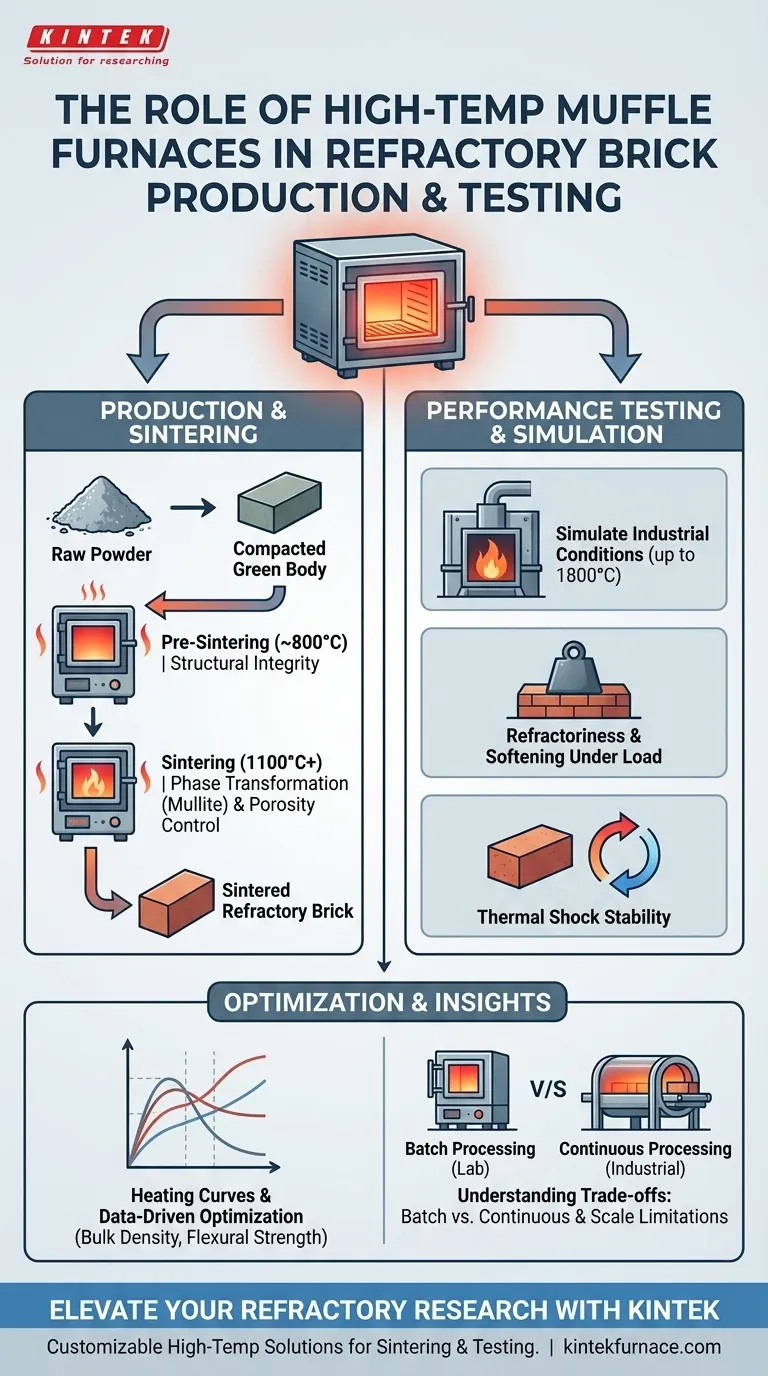

Un horno mufla de laboratorio de alta temperatura sirve como la herramienta de validación crítica que conecta la formulación de materias primas con la viabilidad industrial. Desempeña un doble papel: actúa como una unidad de producción para sinterizar cuerpos verdes para inducir los cambios de fase necesarios y como un campo de pruebas para simular rigurosamente entornos operativos extremos, como los hornos de cemento, para validar límites físicos como la refractariedad y la resistencia al choque térmico.

El valor central de un horno mufla de alta temperatura radica en su capacidad para replicar la intensidad térmica de los hornos industriales (hasta 1800 °C) dentro de un entorno controlado, lo que permite a los investigadores correlacionar con precisión las curvas de calentamiento con la durabilidad del material y la integridad estructural.

El Papel en la Producción y Sinterización

La producción de ladrillos refractarios de alta calidad requiere un tratamiento térmico preciso para transformar el polvo compactado crudo en un material cerámico duradero.

Pre-sinterización para la Integridad Estructural

Antes del horneado completo, el horno se utiliza a menudo para una etapa de pre-sinterización, calentando típicamente los compactos verdes prensados en frío a temperaturas alrededor de 800 °C. Este paso inicia la unión de las partículas de polvo bajo presión atmosférica. Mejora la integridad estructural del compacto, asegurando que sea lo suficientemente robusto para procesos de densificación posteriores, como el re-prensado en caliente a alta presión.

Impulso de las Transformaciones de Fases Minerales

Durante la fase de sinterización primaria, el horno proporciona un campo térmico estable, a menudo mantenido entre 1000 °C y 1100 °C o superior, dependiendo del material. Este calor sostenido promueve cambios mineralógicos críticos, como la transformación de la caolinita en metacaolinita y, finalmente, en fases cristalinas de mullita. Esta transformación de fases es lo que confiere a los ladrillos refractarios su resistencia térmica y su resistencia mecánica.

Control de la Microestructura y la Porosidad

El control preciso de la temperatura del horno dicta directamente la evolución de la microestructura interna del ladrillo. Al manipular el calor, los ingenieros pueden controlar el crecimiento de los cristales de mullita y ajustar la porosidad del material. Estos factores son los principales determinantes de la densidad final y las propiedades aislantes del ladrillo.

El Papel en las Pruebas y Simulación de Rendimiento

Una vez creado un prototipo, el horno mufla cambia de rol de producción a rigurosas pruebas de estrés para garantizar que el ladrillo pueda sobrevivir a las condiciones de servicio reales.

Simulación de Condiciones de Hornos Industriales

Un horno mufla de alta temperatura capaz de alcanzar los 1800 °C es esencial para simular las condiciones de trabajo de equipos industriales pesados, como los hornos de cemento. Esto permite a los investigadores verificar cómo se comportará el material en el campo antes de que comience la producción en masa.

Prueba de Refractariedad y Reblandecimiento

El horno se utiliza para determinar la temperatura de reblandecimiento bajo carga. Esta prueba identifica la temperatura exacta a la que un ladrillo comienza a deformarse mientras soporta peso, una métrica de seguridad vital para los refractarios estructurales. También valida la refractariedad general del material, su capacidad para soportar el calor sin fundirse.

Estabilidad al Choque Térmico

El horno permite experimentos de ciclos de estabilidad al choque térmico. Al someter los ladrillos a ciclos rápidos de calentamiento y enfriamiento, los investigadores pueden evaluar la resistencia del material a las grietas o al descascarillado. Esto imita las temperaturas fluctuantes que se encuentran en los hornos industriales operativos.

Optimización de las Métricas del Material

Más allá del horneado básico, el horno mufla es una herramienta para la optimización basada en datos.

Establecimiento de Curvas de Calentamiento

Los investigadores utilizan el horno para establecer y ejecutar curvas de calentamiento precisas. Esto permite el estudio sistemático de cómo las diferentes velocidades de calentamiento y tiempos de permanencia afectan el producto final.

Correlación de Temperatura con Rendimiento

Al variar las temperaturas de sinterización, los ingenieros pueden mapear la relación entre la entrada de calor y los indicadores de rendimiento clave. Específicamente, este proceso ayuda a optimizar la densidad aparente y la resistencia a la flexión de los ladrillos refractarios, asegurando que cumplan con estándares mecánicos específicos.

Comprensión de las Compensaciones

Si bien el horno mufla es indispensable, es importante reconocer las limitaciones inherentes a las pruebas a escala de laboratorio.

Procesamiento por Lotes vs. Continuo

Los hornos mufla operan como procesadores por lotes, mientras que la mayoría de la producción industrial de ladrillos se realiza en hornos túnel continuos. Si bien el horno mufla prueba con precisión la *química del material*, puede que no replique perfectamente los gradientes térmicos o la atmósfera en flujo de una línea de producción continua.

Limitaciones de Escala

La "gran capacidad de almacenamiento" de un horno de laboratorio es relativa; permite pruebas simultáneas de múltiples muestras, pero no puede producir volúmenes de producción a gran escala. Los datos derivados de estos hornos deben ser escalados cuidadosamente, ya que los efectos de masa en cargas más grandes pueden alterar la distribución del calor.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno mufla de alta temperatura, alinee su uso con sus objetivos técnicos específicos.

- Si su enfoque principal es la Formulación de Materiales: Concéntrese en la precisión del tiempo de permanencia en el rango de 1000 °C a 1100 °C para garantizar una transformación de fases completa y un crecimiento óptimo de cristales de mullita.

- Si su enfoque principal es el Aseguramiento de la Calidad: Priorice la capacidad de temperatura máxima (1800 °C) y las características de ciclado térmico para someter a prueba la refractariedad y la estabilidad de choque del producto terminado.

El éxito final en la producción de refractarios depende del uso del horno mufla no solo para "hornear" muestras, sino para someter a estrés y analizar sistemáticamente los límites del material antes de que llegue al horno industrial.

Tabla Resumen:

| Etapa | Papel del Horno Mufla | Resultados Clave |

|---|---|---|

| Sinterización | Calentamiento controlado hasta 1100 °C+ | Promueve la transformación de fases de mullita y la integridad estructural. |

| Control de Fases | Campo térmico sostenido | Optimiza la microestructura, la porosidad y el desarrollo mineralógico. |

| Pruebas de Rendimiento | Simulación de alta temperatura (hasta 1800 °C) | Valida la refractariedad, el reblandecimiento bajo carga y la estabilidad al choque térmico. |

| Optimización | Precisión de la curva de calentamiento | Maximiza la densidad aparente y la resistencia a la flexión a través de pruebas basadas en datos. |

Mejore su Investigación de Refractarios con KINTEK

El procesamiento térmico de precisión es la base de los materiales refractarios de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de sinterización y prueba.

Ya sea que esté refinando formulaciones de materiales o realizando rigurosas simulaciones de choque térmico, nuestro equipo garantiza la precisión y confiabilidad que su laboratorio exige. Contáctenos hoy mismo para encontrar la solución de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- Samuel Audu Seth, Jacob Jatau. Production and Characterisation of Refractory Bricks for Cement Kiln Burning Zone Application. DOI: 10.11648/j.ie.20250901.13

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en el proceso de postratamiento de aerogeles de óxido de rutenio-cromo? Ideas clave

- ¿Qué procedimientos de mantenimiento se recomiendan para los hornos de mufla? Asegure la precisión y la seguridad en su laboratorio

- ¿Cómo garantiza un horno de sinterización con control preciso de temperatura la calidad estructural de los compuestos de PTFE/Fe2O3?

- ¿Por qué el control de la velocidad de calentamiento es fundamental para el tratamiento de la aleación AA7050? Domina la evolución microestructural en hornos de laboratorio

- ¿Cuál es la necesidad del proceso de recocido utilizando un horno mufla para ZnCo2O4? Mejora de la pureza de fase y la conductividad

- ¿Cuál es la función de un horno mufla de alta temperatura? Activación de Adsorbentes de Cáscara de Huevo

- ¿Cuáles son los objetivos principales del proceso al utilizar un horno mufla de alta temperatura de laboratorio para el tratamiento de precursores?

- ¿Cuáles son las ventajas de usar un horno mufla de vacío en un laboratorio? Aumente la eficiencia y la pureza en el procesamiento de materiales