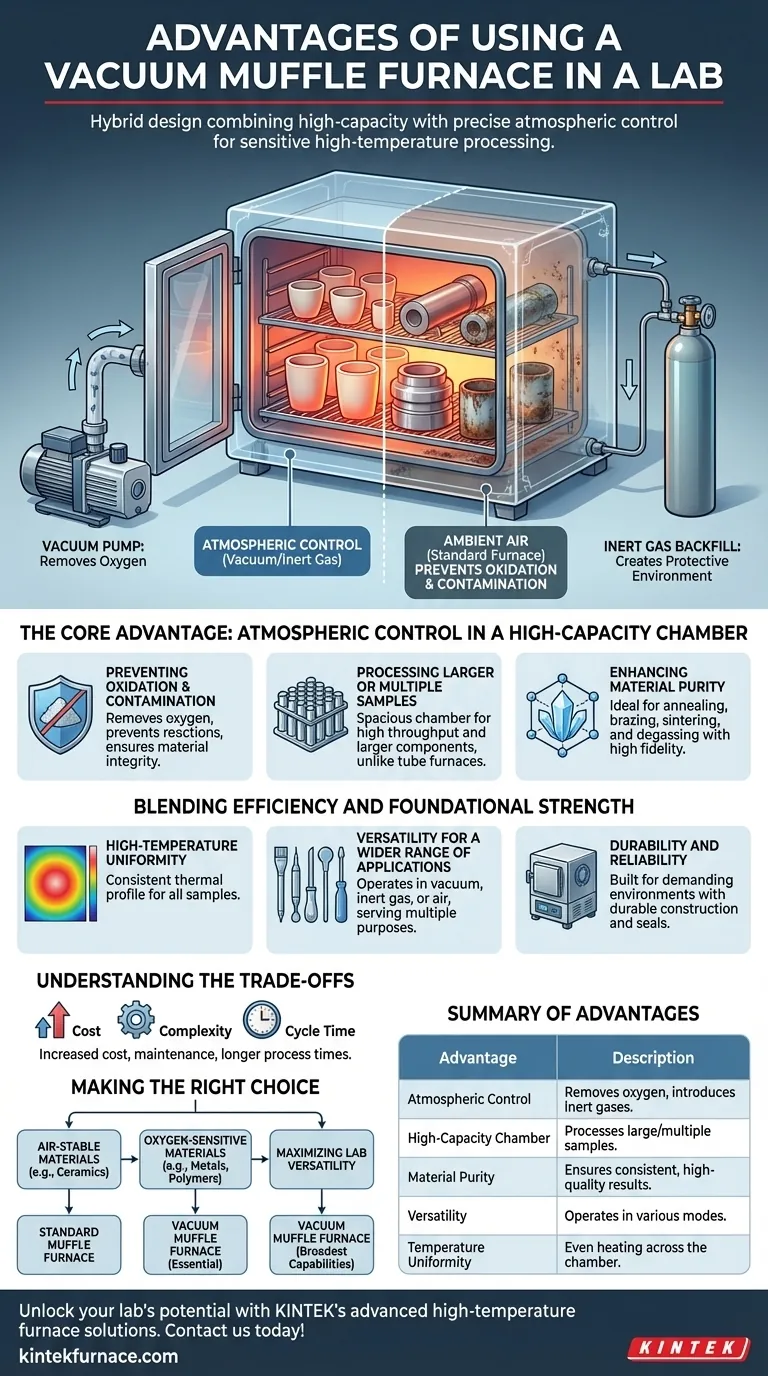

En un laboratorio moderno, un horno mufla de vacío representa una mejora significativa en la capacidad de procesamiento al combinar la cámara de alta capacidad de un horno mufla tradicional con el control atmosférico preciso de un horno tubular. Este diseño híbrido único permite el tratamiento a alta temperatura de materiales sensibles, previniendo la oxidación y la contaminación, al tiempo que permite un mayor rendimiento que los tipos de hornos más restrictivos.

El valor central de un horno mufla de vacío es su capacidad para proteger los materiales del aire a altas temperaturas. Al eliminar primero el oxígeno con un vacío y luego introducir un gas inerte, proporciona un entorno grande, estable y controlado para procesos donde la pureza y la integridad del material son primordiales.

La Ventaja Central: Control Atmosférico en una Cámara de Alta Capacidad

La característica definitoria de un horno mufla de vacío es su capacidad para manipular la atmósfera dentro de su espaciosa cámara. Esto desbloquea capacidades que son imposibles con un horno estándar que opera en aire ambiente.

Prevención de la Oxidación y la Contaminación

Muchos materiales avanzados, metales y cerámicas reaccionan con el oxígeno a altas temperaturas. Esta oxidación puede arruinar muestras, alterar sus propiedades químicas y comprometer los resultados de la investigación.

Un horno mufla de vacío resuelve esto utilizando primero una bomba de vacío para eliminar el aire (y, por lo tanto, el oxígeno) de la cámara. Luego, la cámara puede rellenarse con un gas inerte, como argón o nitrógeno, creando un entorno protector y no reactivo para el proceso de calentamiento.

Procesamiento de Muestras Más Grandes o Múltiples

Aunque los hornos tubulares también ofrecen control atmosférico, su tubo de pequeño diámetro limita el tamaño y la cantidad de muestras que se pueden procesar a la vez.

Un horno mufla de vacío proporciona una cámara mucho más grande, con forma de caja. Esto le permite procesar componentes individuales grandes o ejecutar lotes de muchas muestras más pequeñas simultáneamente, mejorando drásticamente la eficiencia y el rendimiento del laboratorio.

Mejora de la Pureza y las Propiedades del Material

Para aplicaciones en ciencia de materiales, metalurgia y electrónica, las propiedades finales de un componente están directamente ligadas a la pureza de su entorno de procesamiento.

Al eliminar los gases reactivos, un horno mufla de vacío asegura que los procesos como el recocido, el soldaje fuerte, la sinterización y la desgasificación se realicen con la máxima fidelidad. Esto conduce a productos finales más consistentes, confiables y de mayor calidad.

Combinando Eficiencia y Fortaleza Fundamental

Un horno mufla de vacío no se trata solo de control atmosférico; se trata de integrar esa capacidad en una plataforma robusta y eficiente. Se basa en los beneficios establecidos de un horno mufla estándar.

Uniformidad de Alta Temperatura

Al igual que sus contrapartes convencionales, los hornos mufla de vacío están diseñados con elementos calefactores distribuidos alrededor de la cámara para proporcionar una excelente uniformidad de temperatura. Esto asegura que todas las muestras, independientemente de su posición, experimenten el mismo perfil térmico.

Versatilidad para una Gama Más Amplia de Aplicaciones

Dado que se puede operar con vacío, con atmósfera de gas inerte, o simplemente en aire como un horno estándar, este único equipo puede servir para múltiples propósitos. Esta versatilidad puede ahorrar un espacio de laboratorio y un gasto de capital significativos en comparación con la compra de hornos separados para diferentes tareas.

Durabilidad y Confiabilidad

Estos hornos están construidos para entornos industriales y de investigación exigentes. Típicamente cuentan con una construcción duradera, aislamiento de alta calidad para la eficiencia térmica y sistemas de sellado robustos para mantener la integridad del vacío o la atmósfera inerte.

Comprendiendo las Compensaciones

Aunque es potente, un horno mufla de vacío no es la opción predeterminada para cada aplicación. Comprender sus limitaciones es clave para realizar una inversión sólida.

Aumento de Costo y Complejidad

La adición de una bomba de vacío, la plomería de gas, los sellos y los sistemas de control hacen que un horno mufla de vacío sea más costoso y complejo que un horno mufla estándar. El sistema requiere un mantenimiento adecuado de los sellos de vacío y las bombas para funcionar correctamente.

Limitaciones del Nivel de Vacío

Estos hornos están diseñados para crear un ambiente de vacío bajo o medio suficiente para purgar el oxígeno. No son sistemas de ultra alto vacío (UHV). Para aplicaciones que requieren presiones extremadamente bajas, se necesita una cámara UHV dedicada.

Tiempos de Ciclo de Proceso Más Largos

Los pasos de evacuar la cámara a vacío y luego volver a llenarla con gas inerte añaden tiempo a cada ciclo de proceso. Si su aplicación no requiere control atmosférico, un horno mufla estándar ofrecerá tiempos de ciclo más rápidos.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el horno correcto requiere una comprensión clara de su material, proceso y objetivos de rendimiento.

- Si su enfoque principal es el procesamiento a alta temperatura de materiales estables al aire (por ejemplo, cerámicas): Un horno mufla estándar es la solución más rentable y sencilla.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno (por ejemplo, aleaciones metálicas, ciertos polímeros): Un horno mufla de vacío es esencial para prevenir la oxidación y asegurar la integridad del material.

- Si su enfoque principal es maximizar la versatilidad del laboratorio con un solo instrumento: El horno mufla de vacío ofrece la gama más amplia de capacidades, sirviendo como horno de aire y de atmósfera inerte.

- Si su enfoque principal son muestras pequeñas y altamente controladas o deposición química de vapor (CVD): Un horno tubular dedicado podría proporcionar un control más especializado para su geometría específica.

Al alinear las capacidades del horno con sus necesidades científicas específicas, se asegura de que su inversión respalde directamente sus objetivos de investigación y producción.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Control Atmosférico | Elimina el oxígeno e introduce gases inertes para prevenir la oxidación y la contaminación. |

| Cámara de Alta Capacidad | Permite el procesamiento de muestras grandes o múltiples, mejorando el rendimiento. |

| Pureza del Material | Asegura resultados consistentes en recocido, sinterización y otros procesos. |

| Versatilidad | Funciona en modos de vacío, gas inerte o aire para diversas aplicaciones. |

| Uniformidad de Temperatura | Proporciona un calentamiento uniforme en toda la cámara para perfiles térmicos confiables. |

Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excelente I+D y fabricación interna, ofrecemos hornos Mufla, Tubulares, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que esté procesando materiales sensibles o buscando un mayor rendimiento, nuestros hornos mufla de vacío brindan un control atmosférico y una eficiencia precisos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales