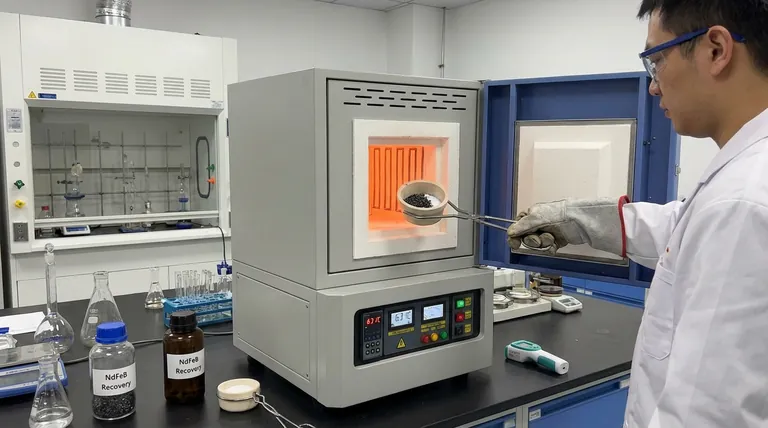

En la recuperación de residuos de Neodimio Hierro Boro (NdFeB), el horno mufla de laboratorio actúa como el reactor térmico principal para la etapa de tostación por fluoración. Proporciona un entorno de alta temperatura estrictamente controlado que fuerza una reacción entre el material residual y el fluoruro de hidrógeno de amonio, desbloqueando eficazmente los elementos de tierras raras para su recuperación.

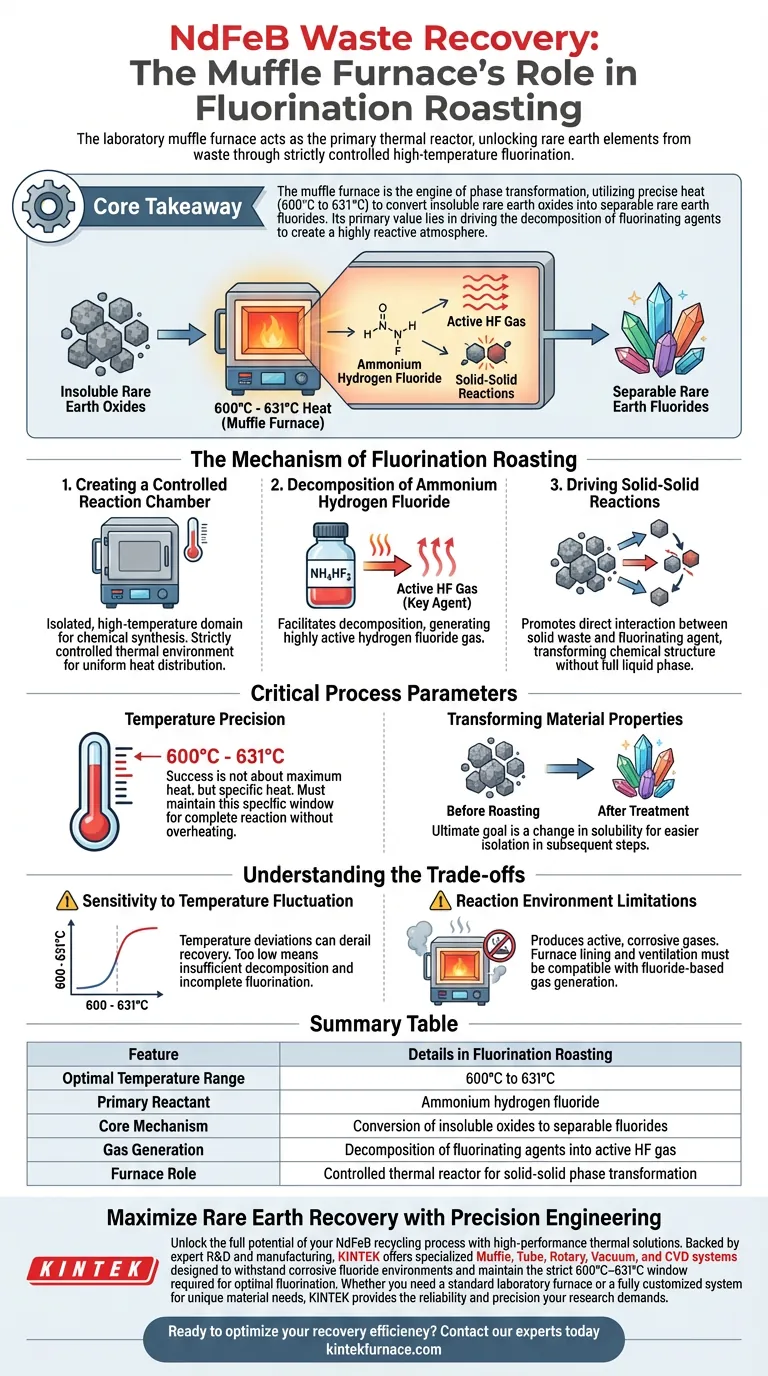

Conclusión Clave El horno mufla es el motor de la transformación de fase en la recuperación de NdFeB, utilizando calor preciso (específicamente de 600 °C a 631 °C) para convertir óxidos de tierras raras insolubles en fluoruros de tierras raras separables. Su valor principal radica en impulsar la descomposición de los agentes fluorantes para crear una atmósfera altamente reactiva.

El Mecanismo de la Tostación por Fluoración

Creación de una Cámara de Reacción Controlada

El horno mufla proporciona un dominio aislado y de alta temperatura esencial para la síntesis química.

A diferencia del calentamiento al aire libre, el horno mufla mantiene un entorno térmico estrictamente controlado. Este aislamiento es fundamental para contener los reactivos y garantizar una distribución uniforme del calor en todo el material residual.

Descomposición del Fluoruro de Hidrógeno de Amonio

El proceso se basa en la mezcla de residuos de NdFeB con fluoruro de hidrógeno de amonio.

El calor del horno mufla facilita la descomposición del fluoruro de hidrógeno de amonio. Esta descomposición genera gas de fluoruro de hidrógeno (HF) altamente activo, que es el agente clave en el proceso de fluoración.

Impulso de Reacciones Sólido-Sólido

Más allá de la generación de gas, la energía térmica promueve la interacción directa entre partículas sólidas.

El horno impulsa reacciones sólido-sólido entre los residuos y el agente fluorante. Este contacto transforma la estructura química de los residuos sin necesidad de una fase líquida completa.

Parámetros Críticos del Proceso

La Importancia de la Precisión de la Temperatura

El éxito en esta etapa no se trata de calor máximo, sino de calor específico.

La referencia principal indica que el rango efectivo para esta reacción suele estar entre 600 °C y 631 °C. El horno mufla debe mantener esta ventana específica para garantizar una reacción completa sin sobrecalentar los materiales.

Transformación de las Propiedades del Material

El objetivo final de este tratamiento térmico es un cambio en la solubilidad.

Antes de la tostación, los elementos de tierras raras existen como óxidos insolubles difíciles de procesar. Después del tratamiento en el horno, se convierten en fluoruros de tierras raras separables, que son químicamente distintos y más fáciles de aislar en los pasos de recuperación posteriores.

Comprender los Compromisos

Sensibilidad a las Fluctuaciones de Temperatura

La precisión del horno mufla es un arma de doble filo.

Dado que el proceso depende de una ventana específica (por ejemplo, 600–631 °C), las desviaciones de temperatura pueden descarrilar la recuperación. Si la temperatura es demasiado baja, el fluoruro de hidrógeno de amonio puede no descomponerse lo suficiente para generar el gas HF activo requerido.

Limitaciones del Entorno de Reacción

Si bien el horno mufla se destaca en el calentamiento, es un sistema cerrado.

La descomposición produce gases activos que son corrosivos y necesarios para la reacción. Los operadores deben asegurarse de que el revestimiento del horno y la ventilación sean compatibles con la generación de gases a base de fluoruro para evitar la degradación del equipo o peligros de seguridad.

Tomar la Decisión Correcta para su Objetivo

Para optimizar la etapa de tostación por fluoración de la recuperación de residuos de NdFeB, considere lo siguiente:

- Si su enfoque principal es la eficiencia de la reacción: Asegúrese de que su horno pueda mantener una temperatura de remojo constante exactamente entre 600 °C y 631 °C para maximizar la conversión de óxidos a fluoruros.

- Si su enfoque principal es la consistencia del proceso: Calibre el horno para garantizar la descomposición uniforme del fluoruro de hidrógeno de amonio en todo el lote, evitando puntos fríos que conduzcan a una fluoración incompleta.

El horno mufla convierte un desafío químico complejo en un proceso térmico manejable, funcionando como la clave para desbloquear valiosos elementos de tierras raras a partir de residuos.

Tabla Resumen:

| Característica | Detalles en la Tostación por Fluoración |

|---|---|

| Rango de Temperatura Óptimo | 600 °C a 631 °C |

| Reactivo Principal | Fluoruro de hidrógeno de amonio |

| Mecanismo Central | Conversión de óxidos insolubles en fluoruros separables |

| Generación de Gas | Descomposición de agentes fluorantes en gas HF activo |

| Rol del Horno | Reactor térmico controlado para la transformación de fase sólido-sólido |

Maximice la Recuperación de Tierras Raras con Ingeniería de Precisión

Desbloquee todo el potencial de su proceso de reciclaje de NdFeB con soluciones térmicas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados Muffle, Tube, Rotary, Vacuum y CVD diseñados para resistir entornos de fluoruro corrosivos y mantener la estricta ventana de 600 °C–631 °C requerida para una fluoración óptima.

Ya sea que necesite un horno de laboratorio estándar o un sistema totalmente personalizado para necesidades de materiales únicas, KINTEK proporciona la confiabilidad y precisión que su investigación exige.

¿Listo para optimizar la eficiencia de su recuperación? Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Optimization of Rare Earth Yield from Fluoride Roasting of Neodymium–Iron–Boron Waste Using Response Surface Methodology. DOI: 10.3390/met15090942

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué características de seguridad se incluyen típicamente en un horno de mufla? Sistemas esenciales para la protección del operador y del equipo

- ¿Cuál es la función principal de un horno mufla durante la pirólisis de la corteza de licuri? Ingeniería de la porosidad y el rendimiento de carbono

- ¿Cuál es la función de un horno de alta temperatura de laboratorio tipo caja? Evolución del tratamiento térmico de la aleación maestra AlCoCrFeNi2.1

- ¿Qué precauciones de seguridad eléctrica deben tomarse con un horno de mufla? Pasos esenciales para prevenir descargas eléctricas e incendios

- ¿Cuál es el papel de un horno de calcinación a alta temperatura en la preparación de nanopartículas de óxido ultrafinas? Master Purity

- ¿Qué papel juega un horno mufla de alta temperatura en la medición de la fracción de volumen de fibra? Guía de Pirólisis de Precisión

- ¿Cuál es la importancia de utilizar un horno mufla de alta temperatura para la estabilización de nanotubos de Co3O4? Garantizar la robustez y la resistencia química.

- ¿Cuál es la importancia de utilizar un horno mufla para determinar el contenido de cenizas del biocarbón? Master Material Performance