El horno de vacío de nitruración gaseosa a baja temperatura (LTGN) sirve como un instrumento de precisión para endurecer la superficie del acero inoxidable austenítico sin comprometer su resistencia a la corrosión.

Funciona creando un entorno termoquímico controlado, típicamente a 420 °C, donde los átomos de nitrógeno se difunden en la superficie del acero. Este proceso crea una capa endurecida conocida como "fase S" (una solución sólida sobresaturada) mientras se mantienen estrictamente las temperaturas por debajo del umbral en el que las propiedades protectoras del material se degradarían.

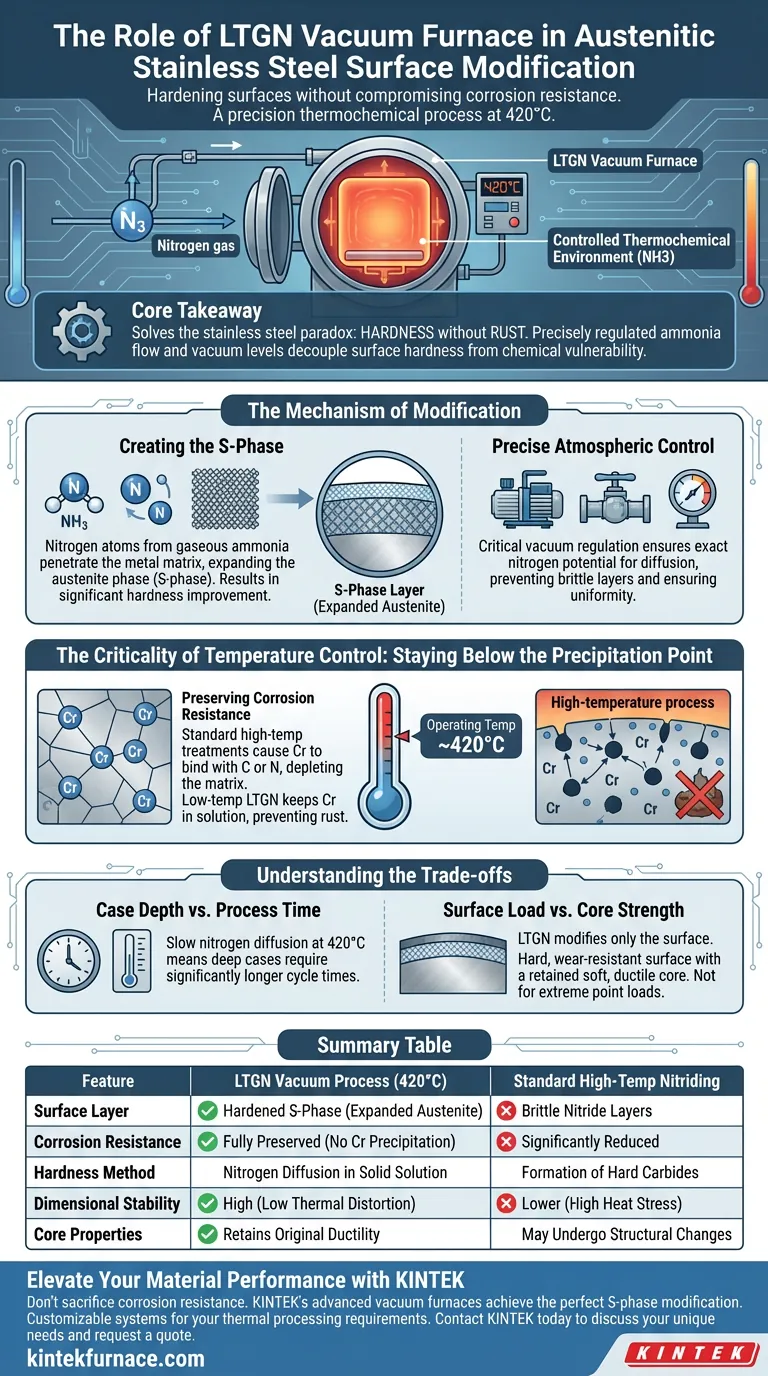

Conclusión principal El horno LTGN resuelve la paradoja histórica del tratamiento del acero inoxidable: cómo hacerlo más duro sin hacerlo oxidar. Al regular con precisión el flujo de amoníaco y los niveles de vacío por debajo del punto de precipitación de carburos, desacopla la dureza superficial de la vulnerabilidad química.

El Mecanismo de Modificación

Creación de la Fase S

El horno utiliza una fuente de amoníaco gaseoso (NH3) para introducir nitrógeno en la superficie del acero.

A diferencia de un recubrimiento que se asienta en la parte superior, los átomos de nitrógeno penetran en la propia matriz metálica.

Esto da como resultado la formación de una fase de austenita expandida, a menudo llamada fase S. Esta fase proporciona mejoras significativas de dureza en comparación con el material base sin tratar.

Control Preciso de la Atmósfera

El componente de "vacío" del sistema LTGN es fundamental para regular el potencial de nitrógeno.

Al ajustar los niveles de vacío y el flujo de gas, el horno garantiza que la cantidad exacta de nitrógeno esté disponible para la difusión.

Esto evita la formación de capas quebradizas no deseadas y garantiza una modificación uniforme de la superficie.

La Criticidad del Control de Temperatura

Mantenerse por Debajo del Punto de Precipitación

La característica distintiva del proceso LTGN es su temperatura de funcionamiento, que generalmente se mantiene alrededor de los 420 °C.

Esta temperatura específica se elige porque está por debajo del punto crítico de precipitación de carburo de cromo.

Preservación de la Resistencia a la Corrosión

En los tratamientos estándar de alta temperatura, el cromo se une al carbono o al nitrógeno para formar carburos.

Esta reacción agota el cromo de la matriz circundante, que es el elemento responsable de prevenir la oxidación.

Al mantener el proceso a bajas temperaturas, el horno LTGN asegura que el cromo permanezca en solución, preservando la resistencia a la corrosión inherente del acero inoxidable.

Comprensión de las Compensaciones

Profundidad de la Capa vs. Tiempo del Proceso

Debido a que el proceso depende de la difusión a temperaturas relativamente bajas (420 °C), el nitrógeno se mueve lentamente hacia el material.

Lograr una profundidad de capa profunda requiere tiempos de ciclo significativamente más largos en comparación con los tratamientos de alta temperatura.

Carga Superficial vs. Resistencia del Núcleo

El proceso LTGN modifica solo la capa superficial del acero.

Si bien la superficie se vuelve extremadamente dura y resistente al desgaste, el núcleo del material conserva su suavidad y ductilidad originales.

Esto es beneficioso para la tenacidad, pero significa que el material no puede soportar cargas puntuales extremas que podrían deformar el núcleo más blando debajo de la capa dura.

Tomando la Decisión Correcta para Su Objetivo

El horno LTGN es una herramienta especializada optimizada para requisitos de ingeniería específicos.

- Si su enfoque principal es la resistencia al desgaste en entornos corrosivos: El proceso LTGN es ideal ya que crea una superficie dura de fase S al tiempo que previene el agotamiento de cromo.

- Si su enfoque principal es la estabilidad dimensional: La baja temperatura de funcionamiento (420 °C) minimiza la distorsión térmica en comparación con los procesos de recocido o endurecimiento a temperaturas más altas.

En última instancia, el horno LTGN le permite diseñar las propiedades superficiales del acero inoxidable de forma independiente de sus características generales.

Tabla Resumen:

| Característica | Proceso de Vacío LTGN (420 °C) | Nitruro Estándar de Alta Temperatura |

|---|---|---|

| Capa Superficial | Fase S Endurecida (Austenita Expandida) | Capas de Nitruro Quebradizas |

| Resistencia a la Corrosión | Totalmente Preservada (Sin Precipitación de Cr) | Significativamente Reducida |

| Método de Dureza | Difusión de Nitrógeno en Solución Sólida | Formación de Carburos Duros |

| Estabilidad Dimensional | Alta (Baja Distorsión Térmica) | Menor (Alto Estrés Térmico) |

| Propiedades del Núcleo | Conserva la Ductilidad Original | Puede Sufrir Cambios Estructurales |

Mejore el Rendimiento de Su Material con KINTEK

No sacrifique la resistencia a la corrosión por la dureza superficial. La avanzada tecnología de hornos de vacío de KINTEK le permite lograr la modificación perfecta de la fase S para acero inoxidable austenítico. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus requisitos precisos de procesamiento térmico.

Ya sea que necesite mejorar la resistencia al desgaste o garantizar la estabilidad dimensional, nuestros hornos de laboratorio de alta temperatura ofrecen el control de precisión que su proyecto exige. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas y solicitar una cotización!

Guía Visual

Referencias

- Jordan Maximov, Yaroslav Argirov. Improvement in Fatigue Strength of Chromium–Nickel Austenitic Stainless Steels via Diamond Burnishing and Subsequent Low-Temperature Gas Nitriding. DOI: 10.3390/app14031020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Por qué un horno de recocido al vacío es superior al recocido al aire para ZnSe/SiO2/Si? Proteja la integridad de sus semiconductores

- ¿Cuáles son las opciones de métodos de enfriamiento en un horno de vacío? Optimice las propiedades del material con enfriamiento de precisión

- ¿Qué es la sinterización al vacío y cuál es su importancia? Logre un rendimiento superior del material

- ¿Qué es un horno de vacío continuo y cómo se diferencia de los hornos por lotes tradicionales? Impulse la eficiencia de su producción de gran volumen

- ¿Cómo mejora la sinterización al vacío las tolerancias dimensionales? Logre una contracción y precisión uniformes

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cómo se compara un horno de tratamiento térmico al vacío con los métodos tradicionales de tratamiento térmico? Descubra los beneficios de precisión y calidad

- ¿Por qué las materias primas NaF y KF deben procesarse en un horno de vacío para la síntesis de FUNaK? Garantizar la pureza y la seguridad