En esencia, un horno de vacío es un entorno altamente controlado. A diferencia de los métodos tradicionales de tratamiento térmico que calientan las piezas al aire libre o en una atmósfera gaseosa, un horno de vacío elimina la atmósfera de una cámara sellada antes de aplicar calor. Esta diferencia fundamental en el enfoque integra el calentamiento, el mantenimiento y el enfriamiento en un proceso único, automatizado y libre de contaminación, lo que proporciona ventajas significativas en la calidad del material y el control del proceso.

La elección entre el tratamiento térmico al vacío y el tradicional no es simplemente una cuestión de equipo; es una decisión estratégica. Los métodos tradicionales priorizan el rendimiento y el costo para piezas menos críticas, mientras que los hornos de vacío priorizan la precisión, la integridad del material y la perfección de la superficie para componentes de alto valor.

La Diferencia Fundamental: Controlando la Atmósfera

La distinción principal entre estas dos tecnologías radica en cómo gestionan el entorno que rodea la pieza durante el ciclo de calentamiento. Este único factor impulsa todas las diferencias posteriores en calidad, eficiencia y seguridad.

Cómo Funciona un Horno Tradicional

Los hornos tradicionales suelen calentar las piezas en un ambiente que contiene oxígeno y otros gases reactivos. Este es un proceso lineal donde las piezas se calientan en un equipo y luego se mueven físicamente a otro para el enfriamiento (enfriamiento rápido).

Esta exposición a la atmósfera a altas temperaturas conduce inevitablemente a reacciones químicas en la superficie de la pieza, como la oxidación (formación de cascarilla) y la descarburación (la pérdida de contenido de carbono del acero).

Cómo Funciona un Horno de Vacío

Un horno de vacío es un recipiente sellado que primero utiliza un sistema de bombeo para evacuar casi todo el aire, creando un entorno de baja presión. Solo entonces se energizan los elementos calefactores, típicamente hechos de grafito o cerámica.

El calor se transfiere principalmente por radiación, lo que asegura un calentamiento uniforme sin la irregularidad que pueden causar las corrientes de convección en un horno tradicional. El enfriamiento también se realiza dentro de la cámara, a menudo mediante el rellenado con un gas inerte de alta pureza como nitrógeno o argón.

El Impacto de un Entorno Libre de Oxígeno

Al eliminar el oxígeno, el tratamiento térmico al vacío elimina la causa principal de la oxidación a alta temperatura. Esto significa que las piezas salen del horno limpias, brillantes y libres de cascarilla.

Este procesamiento "limpio" preserva la integridad de la superficie de la pieza, lo cual es crítico para componentes que requieren una alta vida a fatiga o acabados superficiales específicos.

Ventajas Clave para el Producto y el Proceso

El entorno controlado de un horno de vacío se traduce directamente en mejoras medibles tanto para el producto final como para el flujo de trabajo de fabricación.

Propiedades Superiores del Material

Los ciclos precisos y uniformes de calentamiento y enfriamiento permiten un control metalúrgico excepcional. Esto mejora propiedades críticas como la dureza, la resistencia y la resistencia al desgaste, al tiempo que preserva otras como la ductilidad y la resistencia a la fatiga.

Consistencia y Repetibilidad Inigualables

Dado que todo el proceso está automatizado dentro de una cámara sellada, es altamente estable y repetible. Cada lote puede procesarse bajo las mismas condiciones exactas, eliminando la variabilidad común en los métodos tradicionales de múltiples pasos.

Distorsión Minimizada

El calentamiento uniforme y los ciclos de enfriamiento controlados, a menudo más lentos, reducen el choque térmico experimentado por la pieza. Esto minimiza significativamente la deformación y la distorsión, lo cual es especialmente importante para geometrías complejas o delicadas.

Mayor Seguridad y Eficiencia

Los hornos de vacío eliminan la necesidad de atmósferas inflamables o explosivas, creando un entorno de trabajo mucho más seguro. También son altamente eficientes energéticamente, ya que no hay necesidad de inactividad durante el fin de semana y la eficiencia térmica es alta en el entorno de vacío.

Comprendiendo las Ventajas y Desventajas

Si bien los beneficios son sustanciales, la tecnología de vacío no es una solución universal. Reconocer sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los hornos de vacío son sistemas complejos que involucran bombas, sellos y controles sofisticados. Esto resulta en un costo de capital inicial significativamente más alto en comparación con los hornos de atmósfera tradicionales más simples.

Consideraciones sobre el Tiempo de Ciclo

En un vacío puro, la transferencia de calor por radiación puede ser más lenta que el calentamiento por convección de un horno tradicional, especialmente para cargas densamente empaquetadas. Si bien los hornos modernos mitigan esto con el rellenado de gas inerte para ayudar a la convección, el tiempo de ciclo aún puede ser un factor limitante para ciertas aplicaciones de alto volumen.

Mantenimiento y Complejidad

El sistema de vacío, incluidas sus bombas y sellos, requiere conocimientos especializados y un programa de mantenimiento riguroso para garantizar que funcione correctamente y mantenga un entorno de baja presión.

Tomando la Decisión Correcta para Su Aplicación

El mejor método depende completamente de sus requisitos específicos para la pieza terminada, su volumen de producción y su presupuesto.

- Si su enfoque principal es la producción de alto volumen y bajo costo donde el acabado superficial no es crítico: Los hornos de atmósfera tradicionales a menudo proporcionan la solución más rentable.

- Si su enfoque principal es la precisión, el acabado superficial superior y las propiedades de material repetibles: El tratamiento térmico al vacío es la elección definitiva para componentes críticos en aplicaciones aeroespaciales, médicas o de aceros para herramientas.

- Si su enfoque principal es el procesamiento de metales de alta pureza o altamente reactivos: El entorno libre de contaminantes de un horno de vacío es una necesidad absoluta.

- Si su enfoque principal es la seguridad y el cumplimiento ambiental: La naturaleza autónoma y libre de contaminación de los hornos de vacío elimina los gases inflamables y las emisiones nocivas.

Elegir la tecnología de tratamiento térmico adecuada es una inversión directa en la calidad final y la fiabilidad a largo plazo de sus componentes.

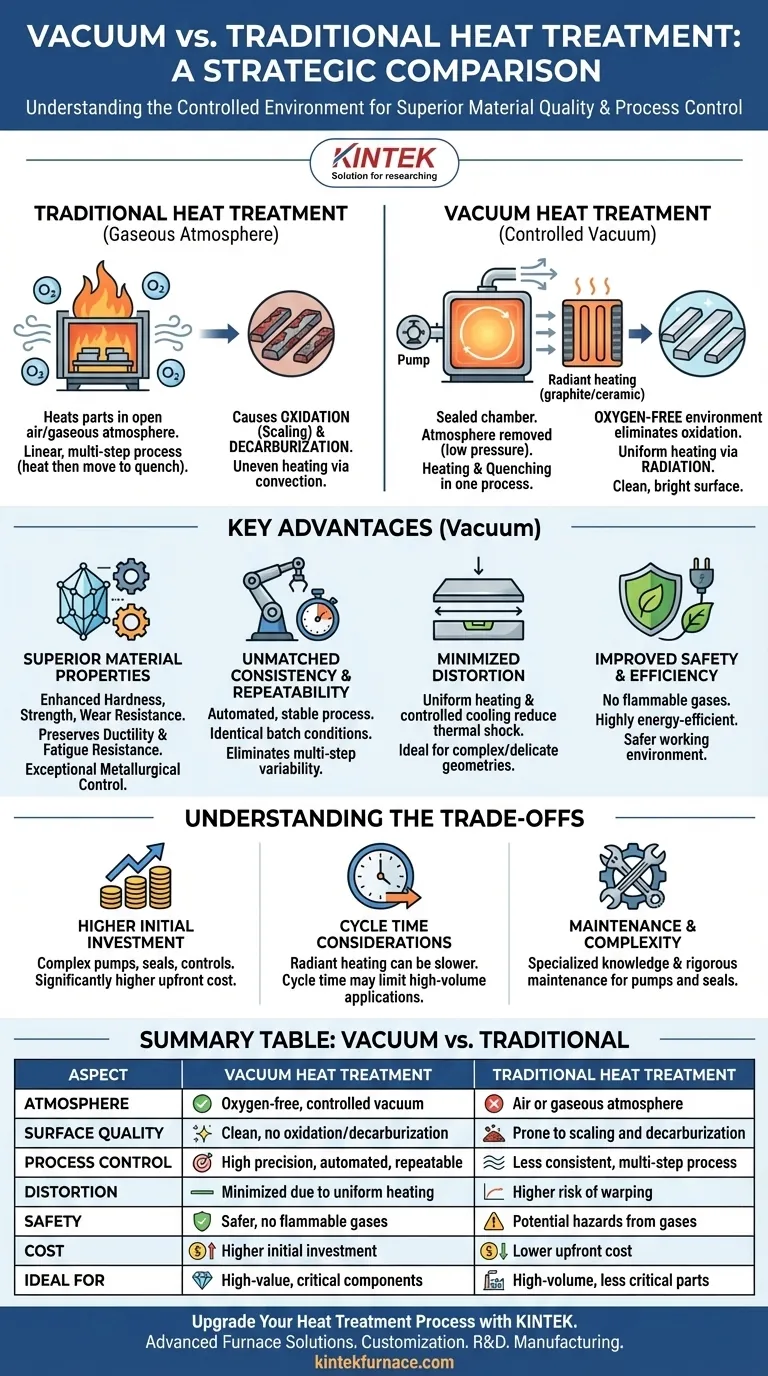

Tabla Resumen:

| Aspecto | Tratamiento Térmico al Vacío | Tratamiento Térmico Tradicional |

|---|---|---|

| Atmósfera | Sin oxígeno, vacío controlado | Aire o atmósfera gaseosa |

| Calidad de la Superficie | Limpia, sin oxidación ni descarburación | Propensa a la formación de cascarilla y descarburación |

| Control del Proceso | Alta precisión, automatizado, repetible | Menos consistente, proceso de múltiples pasos |

| Distorsión | Minimizada debido al calentamiento uniforme | Mayor riesgo de deformación |

| Seguridad | Más seguro, sin gases inflamables | Peligros potenciales por gases |

| Costo | Mayor inversión inicial | Menor costo inicial |

| Ideal Para | Componentes críticos de alto valor | Piezas de alto volumen, menos críticas |

Actualice su proceso de tratamiento térmico con KINTEK

¿Busca una integridad de material superior, un control preciso y resultados libres de contaminación en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización profunda, aseguramos que nuestros hornos cumplan con sus requisitos experimentales exactos, mejorando la eficiencia y la fiabilidad.

No se conforme con menos: contáctenos hoy para discutir cómo nuestras soluciones pueden transformar sus procesos de tratamiento térmico. ¡Comuníquese ahora a través de nuestro formulario de contacto y deje que KINTEK le ayude a lograr una calidad y un rendimiento inigualables!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores