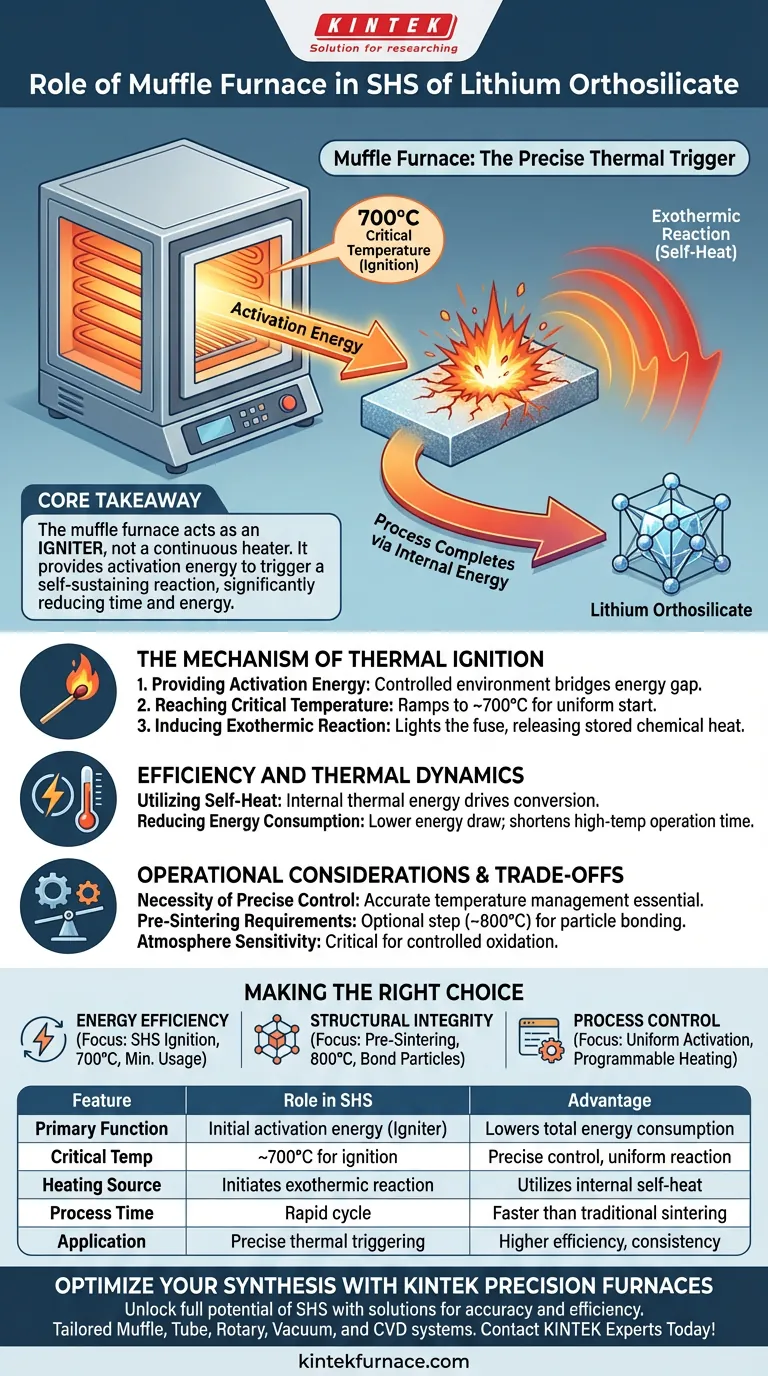

El horno mufla sirve como el disparador térmico preciso para el proceso de síntesis. Su función principal no es suministrar calor durante toda la reacción, sino proporcionar la energía de activación inicial requerida para encender la mezcla. Al calentar los reactivos a una temperatura crítica, típicamente alrededor de 700°C, el horno induce una reacción de combustión autosostenida que completa la conversión del material.

Conclusión Clave En la Síntesis Auto-propagante a Alta Temperatura (SHS), el horno mufla actúa como un ignitor en lugar de un calentador continuo. Eleva el sistema a un umbral crítico donde una reacción exotérmica se encarga, utilizando la energía química interna del material para finalizar la síntesis, reduciendo así significativamente el tiempo de procesamiento y el consumo de energía externa.

El Mecanismo de Ignición Térmica

El papel del horno mufla en la SHS es distinto de los métodos de sinterización tradicionales. En lugar de "hornear" el material durante horas, inicia una reacción en cadena química.

Proporcionando Energía de Activación

Las materias primas para el ortosilicato de litio, específicamente los componentes de silicio metálico y oxígeno, requieren un aporte de energía específico para volverse reactivos. A temperatura ambiente, estos materiales permanecen inertes. El horno mufla crea un entorno controlado para cerrar esta brecha de energía.

Alcanzando la Temperatura Crítica

El horno debe aumentar la temperatura hasta un punto crítico preciso, a menudo citado como 700°C para esta síntesis específica. A esta temperatura, el entorno térmico es suficiente para desencadenar la combustión de los reactivos. Esta precisión asegura que la reacción comience de manera uniforme en lugar de esporádica.

Induciendo la Reacción Exotérmica

Una vez alcanzada la temperatura crítica, el silicio metálico reacciona con el oxígeno. Esta es una reacción exotérmica, lo que significa que libera una cantidad significativa de calor. El horno efectivamente enciende la mecha, permitiendo que la energía química almacenada en los reactivos se encargue del proceso.

Eficiencia y Dinámica Térmica

El cambio de calentamiento externo a generación de calor interna es la característica definitoria de este papel.

Utilizando el Autocalentamiento

Después de la ignición, la reacción utiliza el autocalentamiento liberado para propagarse a través de la mezcla. Esta energía térmica interna impulsa la conversión completa de los precursores en ortosilicato de litio. El horno no necesita mantener las altas temperaturas de reacción típicamente requeridas para la síntesis; el material se calienta a sí mismo.

Reduciendo el Consumo de Energía

Dado que el horno solo se requiere para alcanzar el punto de ignición en lugar de mantener la temperatura máxima de síntesis, el consumo de energía es drásticamente menor. Este método acorta significativamente el tiempo de operación a alta temperatura en comparación con los métodos convencionales de reacción en estado sólido.

Consideraciones Operativas y Compensaciones

Si bien el método SHS ofrece eficiencia, el papel del horno requiere una gestión estricta para evitar errores de procesamiento.

Necesidad de Control Preciso

El horno debe poseer controles de temperatura precisos. Si la temperatura fluctúa o excede agresivamente el objetivo de 700°C, la ignición puede volverse incontrolable o producir estructuras cristalinas inconsistentes.

Requisitos de Pre-sinterización

En aplicaciones más amplias que involucran compactos de polvo (compactos verdes), los hornos mufla también se utilizan para la pre-sinterización (por ejemplo, a 800°C) para facilitar la unión preliminar de partículas. Si bien esto mejora la integridad estructural para el manejo, agrega un paso operativo distinto de la ignición rápida de SHS.

Sensibilidad a la Atmósfera

Si bien el enfoque principal es la temperatura, la presencia de oxígeno es fundamental para la reacción con el silicio metálico. El horno debe mantener una atmósfera que respalde esta oxidación específica sin introducir contaminantes no deseados.

Eligiendo la Opción Correcta para su Objetivo

Al seleccionar un horno o definir sus parámetros de proceso para el ortosilicato de litio, considere su objetivo principal.

- Si su enfoque principal es la Eficiencia Energética: Utilice el horno estrictamente para la ignición SHS (alrededor de 700°C), confiando en la reacción exotérmica del material para minimizar el uso de electricidad y el tiempo de ciclo.

- Si su enfoque principal es la Integridad Estructural: Considere una etapa de pre-sinterización (alrededor de 800°C) dentro del horno para unir las partículas de polvo antes de los pasos finales de densificación o síntesis.

- Si su enfoque principal es el Control del Proceso: Asegúrese de que su horno cuente con tasas de calentamiento programables para evitar el choque térmico y garantizar que la energía de activación se entregue de manera uniforme en toda la muestra.

Al tratar el horno mufla como una herramienta de ignición de precisión en lugar de un simple horno, maximiza el potencial químico de los reactivos al tiempo que minimiza los costos operativos.

Tabla Resumen:

| Característica | Rol en SHS (Ortosilicato de Litio) | Ventaja |

|---|---|---|

| Función Principal | Proporciona energía de activación inicial (Ignitor) | Reduce el consumo total de energía |

| Temp. Crítica | Típicamente ~700°C para ignición | El control preciso asegura una reacción uniforme |

| Fuente de Calentamiento | Inicia la reacción química exotérmica | Utiliza el autocalentamiento interno para finalizar la síntesis |

| Tiempo de Proceso | Ciclo rápido después de la ignición | Significativamente más rápido que la sinterización tradicional |

| Aplicación | Disparo térmico preciso y pre-sinterización | Mayor eficiencia y consistencia del material |

Optimice su Síntesis con Hornos de Precisión KINTEK

Desbloquee todo el potencial de la Síntesis Auto-propagante a Alta Temperatura (SHS) con soluciones de calentamiento diseñadas para la precisión y la eficiencia. En KINTEK, entendemos que la producción de ortosilicato de litio requiere más que solo calor; requiere un disparador térmico preciso.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD adaptados a las necesidades específicas de alta temperatura de su laboratorio. Ya sea que necesite ignición rápida a 700°C o pre-sinterización controlada a 800°C, nuestros hornos personalizables garantizan una energía de activación uniforme y un control superior del proceso.

¿Listo para mejorar su investigación de materiales? ¡Contacte a los Expertos de KINTEK Hoy Mismo para encontrar el sistema de alta temperatura perfecto para su aplicación única!

Guía Visual

Referencias

- Kağan Benzeşik, Onuralp Yücel. Thermodynamic Investigations for Combustion-Assisted Synthesis of Lithium Orthosilicate Powders. DOI: 10.1007/s40831-024-00811-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo convierte un horno mufla de caja de alta temperatura las conchas de mejillón en óxido de calcio? Guía experta de calcinación

- ¿Cuáles son las aplicaciones comunes de un horno de mufla en metalurgia? Mejora las propiedades de los metales con un tratamiento térmico de precisión

- ¿Qué materiales se utilizan comúnmente en la construcción de un horno mufla? Descubra componentes duraderos para laboratorios de alta temperatura

- ¿Para qué se utiliza un horno mufla? Logre un procesamiento puro a alta temperatura

- ¿Qué rangos de temperatura se utilizan para las diferentes aplicaciones de hornos de mufla? Optimice sus procesos térmicos con KINTEK

- ¿Cómo contribuye un horno mufla de laboratorio al procesamiento térmico de láminas de aleación Ti-Zr-Nb?

- ¿Cuáles son los diferentes tipos de hornos de mufla según su apariencia y forma? Elija el horno adecuado para su laboratorio

- ¿Cuál es el propósito de usar un horno de alta temperatura para el pretratamiento del cloruro de calcio anhidro?