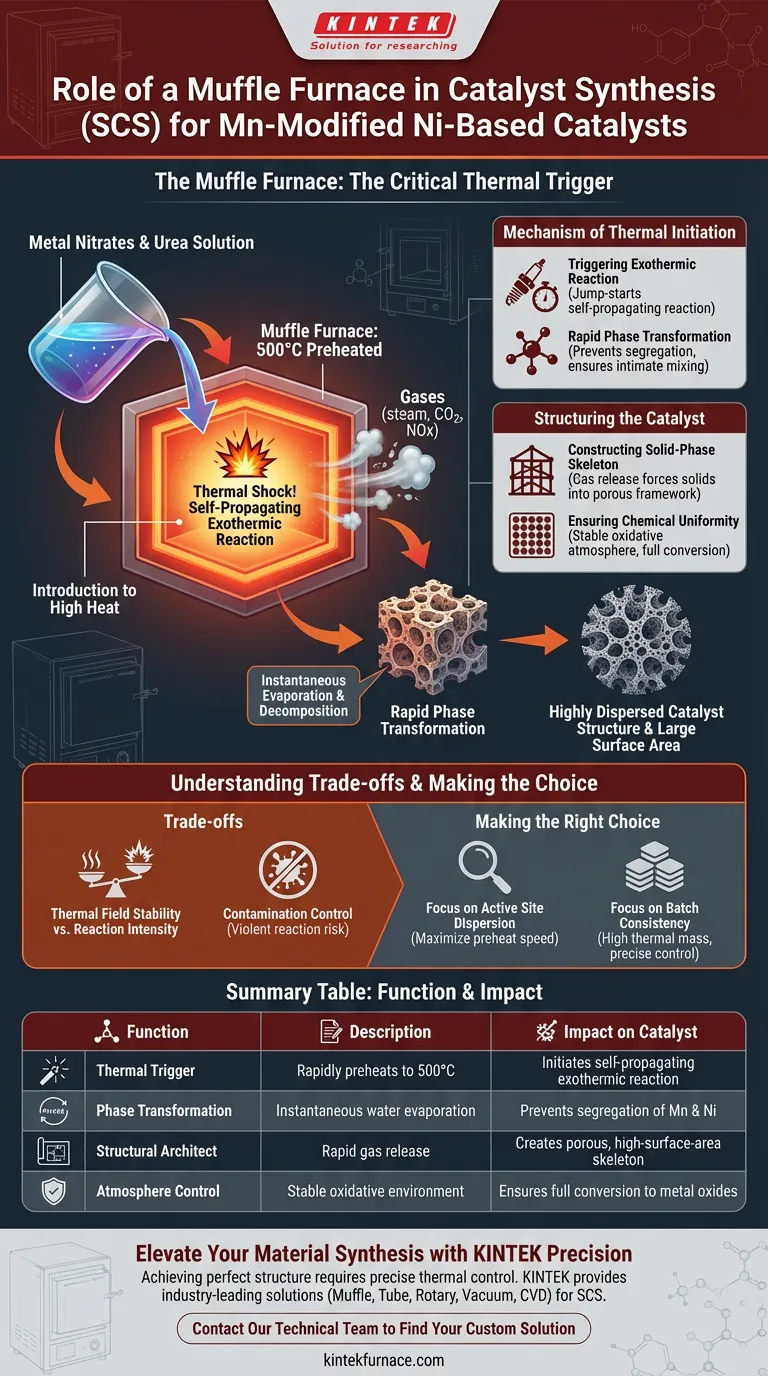

El horno mufla actúa como el desencadenante térmico crítico en la Síntesis por Combustión en Solución (SCS) de catalizadores a base de níquel modificados con manganeso. Al introducir una solución de nitratos metálicos y urea en una cámara precalentada a 500 °C, el horno inicia una vigorosa reacción exotérmica autosostenida que convierte rápidamente los precursores líquidos en polvos catalíticos sólidos.

El horno mufla proporciona el entorno preciso de alta temperatura necesario para evaporar instantáneamente el agua y descomponer las sales. Este rápido choque térmico construye un esqueleto de fase sólida, lo que resulta en una estructura catalítica altamente dispersa que los métodos de calentamiento lento no pueden lograr.

El Mecanismo de Iniciación Térmica

Desencadenamiento de la Reacción Exotérmica

La función principal del horno mufla en esta síntesis específica es proporcionar un "choque térmico". El horno debe precalentarse a 500 °C antes de introducir la solución mezclada.

Esta exposición inmediata a altas temperaturas provoca la ignición del combustible de urea y los nitratos metálicos. El horno no solo calienta la muestra; inicia una reacción autosostenida que genera su propio calor interno para mantener el proceso.

Transformación Rápida de Fases

A diferencia de la calcinación tradicional que calienta los materiales lentamente, la SCS depende de la velocidad. El entorno del horno mufla facilita la evaporación casi instantánea del agua y la descomposición de las sales.

Esta velocidad es vital. Evita que los componentes se segreguen, asegurando que los elementos de manganeso y níquel permanezcan íntimamente mezclados a medida que transicionan de líquido a sólido.

Estructuración del Catalizador

Construcción del Esqueleto de Fase Sólida

La naturaleza violenta de la reacción dentro del horno crea una estructura física específica. A medida que los gases se liberan rápidamente durante la descomposición, fuerzan a los sólidos en formación a adoptar un marco poroso similar a un esqueleto.

Este proceso establece la base estructural necesaria para el catalizador. El resultado es un polvo altamente disperso con una gran área superficial, esencial para la actividad catalítica.

Garantía de Uniformidad Química

Si bien la reacción es autosostenida, el horno mufla asegura que el entorno circundante permanezca estable. El horno mantiene la atmósfera oxidativa necesaria para convertir completamente las sales metálicas en fases de óxido metálico estables.

Esta estabilidad previene "puntos fríos" que podrían conducir a una combustión incompleta. Garantiza que la interacción entre los componentes activos y la estructura de soporte sea uniforme en todo el lote.

Comprensión de los Compromisos

Estabilidad del Campo Térmico vs. Intensidad de la Reacción

Mientras que el horno proporciona el calor inicial, la reacción en sí es exotérmica y vigorosa. Si el volumen interno del horno es demasiado pequeño o su recuperación de temperatura es lenta, la liberación repentina de energía de la muestra puede desestabilizar momentáneamente el campo térmico.

Control de Contaminación

Se prefieren los hornos mufla eléctricos modernos sobre los de combustible porque aíslan la muestra de los subproductos de la combustión. Sin embargo, dado que la SCS implica una reacción "violenta", existe el riesgo de salpicaduras de la muestra. Esto requiere una contención cuidadosa dentro del crisol para evitar la contaminación cruzada de la propia cámara del horno, lo que podría afectar lotes futuros.

Tomar la Decisión Correcta para su Objetivo

Para optimizar la síntesis de catalizadores a base de níquel modificados con manganeso, concéntrese en cómo utiliza las capacidades del horno.

- Si su enfoque principal es la dispersión de sitios activos: Asegúrese de que el horno esté completamente precalentado a 500 °C antes de la inserción para maximizar la velocidad de la reacción autosostenida.

- Si su enfoque principal es la consistencia del lote: Utilice un horno con alta masa térmica y control de temperatura eléctrico preciso para mantener la estabilidad a pesar de la liberación de energía exotérmica.

El horno mufla no es simplemente un calentador; es el arquitecto de la estructura esquelética del catalizador, definiendo su rendimiento a través de una iniciación térmica precisa.

Tabla Resumen:

| Función | Descripción | Impacto en el Catalizador |

|---|---|---|

| Desencadenante Térmico | Precalienta rápidamente los precursores a 500 °C | Inicia la reacción exotérmica autosostenida |

| Transformación de Fases | Evaporación instantánea del agua | Previene la segregación de los elementos Mn y Ni |

| Arquitecto Estructural | Rápida liberación de gas durante la combustión | Crea un esqueleto sólido poroso de alta área superficial |

| Control de Atmósfera | Entorno oxidativo estable | Asegura la conversión completa de las sales a óxidos metálicos |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

Lograr la estructura catalítica perfecta requiere más que solo calor: requiere control térmico preciso y confiabilidad. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para satisfacer las rigurosas demandas de la Síntesis por Combustión en Solución (SCS).

Respaldado por I+D y fabricación expertas, nuestro equipo garantiza los campos térmicos estables necesarios para una producción de catalizadores consistente y de alta dispersión. Ya sea que esté escalando la síntesis de catalizadores a base de níquel o explorando nuevos esqueletos de materiales, los hornos de laboratorio de KINTEK ofrecen el rendimiento que su investigación merece.

¿Listo para optimizar su proceso de síntesis? Póngase en contacto con nuestro equipo técnico hoy mismo para encontrar su solución personalizada.

Guía Visual

Referencias

- Alua M. Manabayeva, С.А. Тунгатарова. Dry Reforming of Methane over Mn-modified Ni-based Catalysts. DOI: 10.1007/s10562-024-04676-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es una desventaja de los hornos mufla relacionados con el reemplazo de elementos? Explicación de los altos costos y el tiempo de inactividad

- ¿Cuál es el papel de la transferencia de calor por convección en un horno de resistencia tipo caja? Desbloquee una dinámica de calentamiento eficiente

- ¿Qué tipos de elementos calefactores se utilizan en los hornos eléctricos de tipo caja? Elija el elemento adecuado para su laboratorio

- ¿Qué industrias utilizan comúnmente los hornos de caja? Descubra sus aplicaciones versátiles en sectores clave

- ¿Cómo influye el control programado de la temperatura de un horno mufla en la formación de semiconductores de g-C3N4?

- ¿Cuáles son las ventajas de usar un horno mufla? Logre un tratamiento térmico preciso y libre de contaminación

- ¿Cómo mejora el tratamiento térmico en un horno mufla el rendimiento de MnO2@g-C3N4? Aumente la eficiencia catalítica hoy mismo

- ¿Cuáles son las ventajas de considerar las opciones de apertura de puerta en un horno mufla? Optimice la seguridad y la eficiencia en su laboratorio