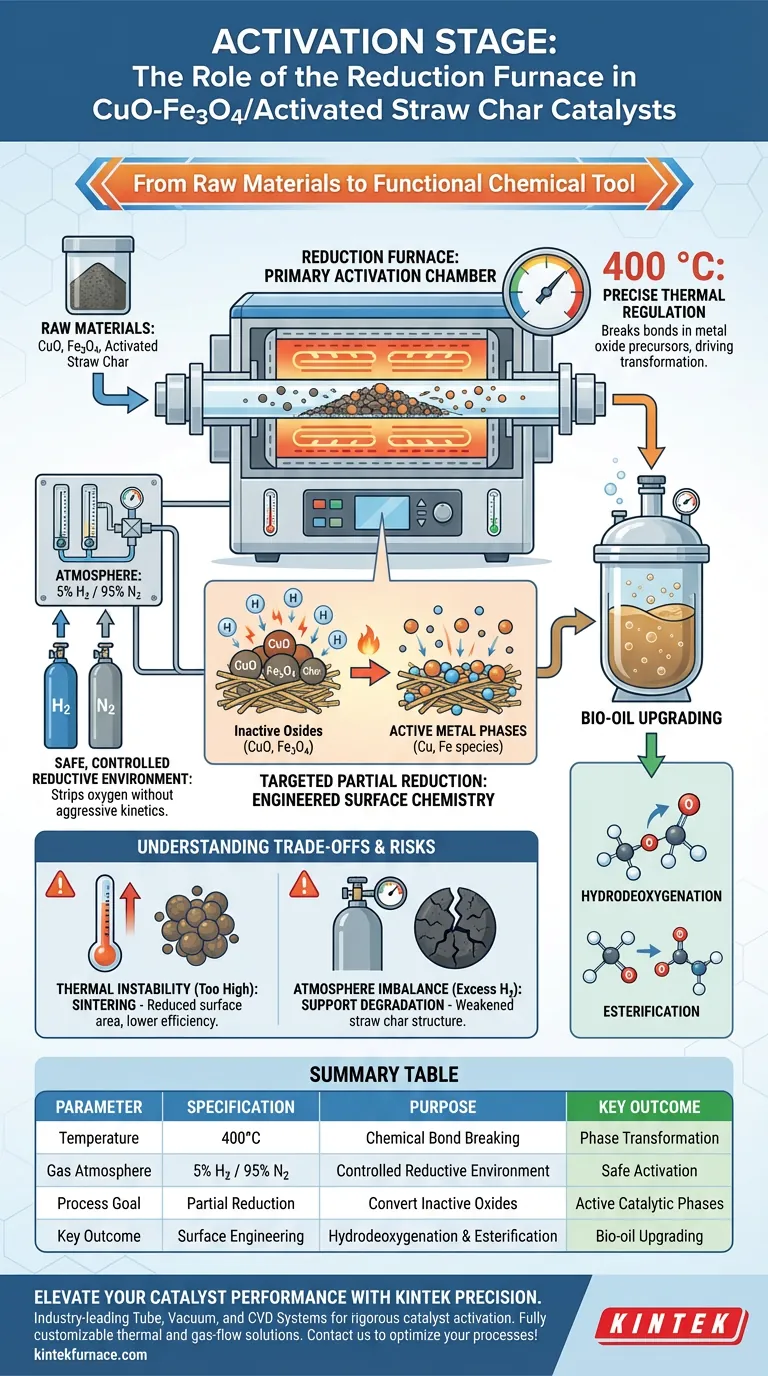

El horno de reducción funciona como la cámara de activación principal para los catalizadores CuO-Fe3O4/Carbón de Paja Activado, tendiendo un puente entre las materias primas y una herramienta química funcional.

Proporciona un entorno estrictamente controlado —generalmente manteniendo 400 °C con un flujo constante de mezcla de hidrógeno y nitrógeno (normalmente 5 % de H2)— para facilitar la reducción parcial de los precursores de óxido metálico. Este tratamiento térmico y químico convierte los óxidos inactivos en fases metálicas activas, desbloqueando las propiedades catalíticas específicas requeridas para la mejora del bioaceite.

Al someter el catalizador a una atmósfera reductora precisa a alta temperatura, el horno diseña la química superficial necesaria para reacciones críticas como la hidrodeoxigenación y la esterificación en entornos de etanol supercrítico.

La Mecánica de la Activación del Catalizador

Creación de la Atmósfera Reductora

El horno es responsable de mantener una atmósfera estable y fluida de gases mezclados, específicamente hidrógeno y nitrógeno.

La referencia principal indica una concentración típica del 5 % de Hidrógeno (H2). Esta proporción específica es crítica porque proporciona el agente reductor (hidrógeno) necesario para eliminar los átomos de oxígeno de los precursores metálicos sin los riesgos de seguridad o la cinética de reacción agresiva asociada con el hidrógeno puro.

Regulación Térmica Precisa

El control de la temperatura es el motor del proceso de activación. El horno debe mantener una temperatura constante de 400 °C.

A esta meseta térmica específica, la energía es suficiente para romper los enlaces químicos en los precursores de óxido metálico cargados en el carbón de paja. Esto impulsa la transformación de un estado de óxido estático a una fase metálica químicamente activa capaz de facilitar las reacciones.

Reducción Parcial Dirigida

El objetivo de esta operación del horno es la reducción parcial, no necesariamente la metalización completa.

Al controlar el tiempo de exposición y la temperatura, el horno asegura que los óxidos metálicos (CuO y Fe3O4) se modifiquen lo suficiente como para formar fases metálicas activas. Esta estructura superficial específica es lo que permite al catalizador realizar la hidrodeoxigenación (eliminación de oxígeno) y la esterificación (formación de ésteres), que son esenciales para mejorar la calidad del bioaceite.

Comprensión de las Compensaciones

El Riesgo de Inestabilidad Térmica

Si bien el objetivo es 400 °C, las desviaciones en la velocidad de calentamiento o la temperatura de mantenimiento del horno pueden comprometer el catalizador.

Si las temperaturas suben demasiado (calor alto instantáneo), existe el riesgo de sinterización, donde las partículas metálicas activas se agrupan. Esto reduce el área superficial y mata eficazmente la eficiencia del catalizador antes de que se utilice.

Equilibrio de la Atmósfera

El equilibrio del hidrógeno es una delicada compensación entre la reactividad y la integridad estructural.

Un flujo de hidrógeno insuficiente conduce a una activación incompleta, dejando al catalizador incapaz de realizar la mejora del bioaceite. Por el contrario, una atmósfera reductora incontrolada podría degradar el soporte de carbón de paja activado, debilitando la estructura física que mantiene las partículas metálicas en su lugar.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su catalizador CuO-Fe3O4/Carbón de Paja Activado funcione de manera efectiva en entornos de etanol supercrítico, considere lo siguiente:

- Si su enfoque principal es la Actividad Catalítica: Priorice la precisión del mantenimiento de la temperatura de 400 °C; las desviaciones aquí alterarán directamente la capacidad de hidrodesoxigenación.

- Si su enfoque principal es la Seguridad y la Estabilidad: supervise estrictamente la mezcla de gases H2/N2 al 5 % para garantizar una reducción parcial controlada sin dañar el soporte de carbón de paja.

El éxito depende de utilizar el horno de reducción no solo como un calentador, sino como una herramienta de precisión para diseñar sitios activos específicos en la superficie del catalizador.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura | 400°C | Facilita la ruptura de enlaces químicos para la transformación de fases |

| Atmósfera de Gas | 5 % H2 / 95 % N2 | Proporciona un entorno reductor seguro y controlado |

| Objetivo del Proceso | Reducción Parcial | Convierte óxidos inactivos en fases catalíticas activas |

| Resultado Clave | Ingeniería de Superficies | Permite capacidades de hidrodesoxigenación y esterificación |

Mejore el Rendimiento de su Catalizador con la Precisión KINTEK

No permita que la inestabilidad térmica o las atmósferas inconsistentes comprometan la eficiencia de su catalizador. KINTEK ofrece sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para las rigurosas demandas de la activación de catalizadores y la investigación química.

Respaldados por I+D y fabricación expertos, nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus requisitos específicos de meseta térmica y flujo de gas. Ya sea que esté realizando la mejora de bioaceites o la síntesis de materiales complejos, KINTEK garantiza un calentamiento uniforme y un control de precisión en todo momento.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Alhassan Ibrahim, El Barbary Hassan. Catalytic Upgrading of Rice Straw Bio-Oil via Esterification in Supercritical Ethanol over Bimetallic Catalyst Supported on Rice Straw Biochar. DOI: 10.3390/en17020407

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para los electrodos SPC-Fe? Garantizar la viabilidad electroquímica

- ¿Por qué un horno de recocido al vacío a alta temperatura es esencial para los aerogeles de grafeno? Desbloquea la máxima conductividad

- ¿Cuáles son los beneficios operativos de los hornos de vacío multizona? Aumente el rendimiento y reduzca los costos

- ¿Por qué es esencial un dispositivo de vacío para eliminar las burbujas de aire dentro del acero de desecho simulado? Mejore sus experimentos de fluidos

- ¿Qué es el endurecimiento por envejecimiento en el tratamiento térmico al vacío? Libere el máximo rendimiento del metal con precisión

- ¿Cómo mejoran los enfriadores la calidad del producto en el tratamiento térmico? Logre un enfriamiento preciso y repetible para obtener resultados superiores

- ¿Cuáles son los objetivos principales y los desafíos de utilizar condiciones de alto vacío para las pruebas EML? Dominio de la cinética de materiales

- ¿Cómo facilita un horno de alto vacío el tratamiento de recocido de AlCoCrFeNi2.1? Dominio de la Transformación de Fases