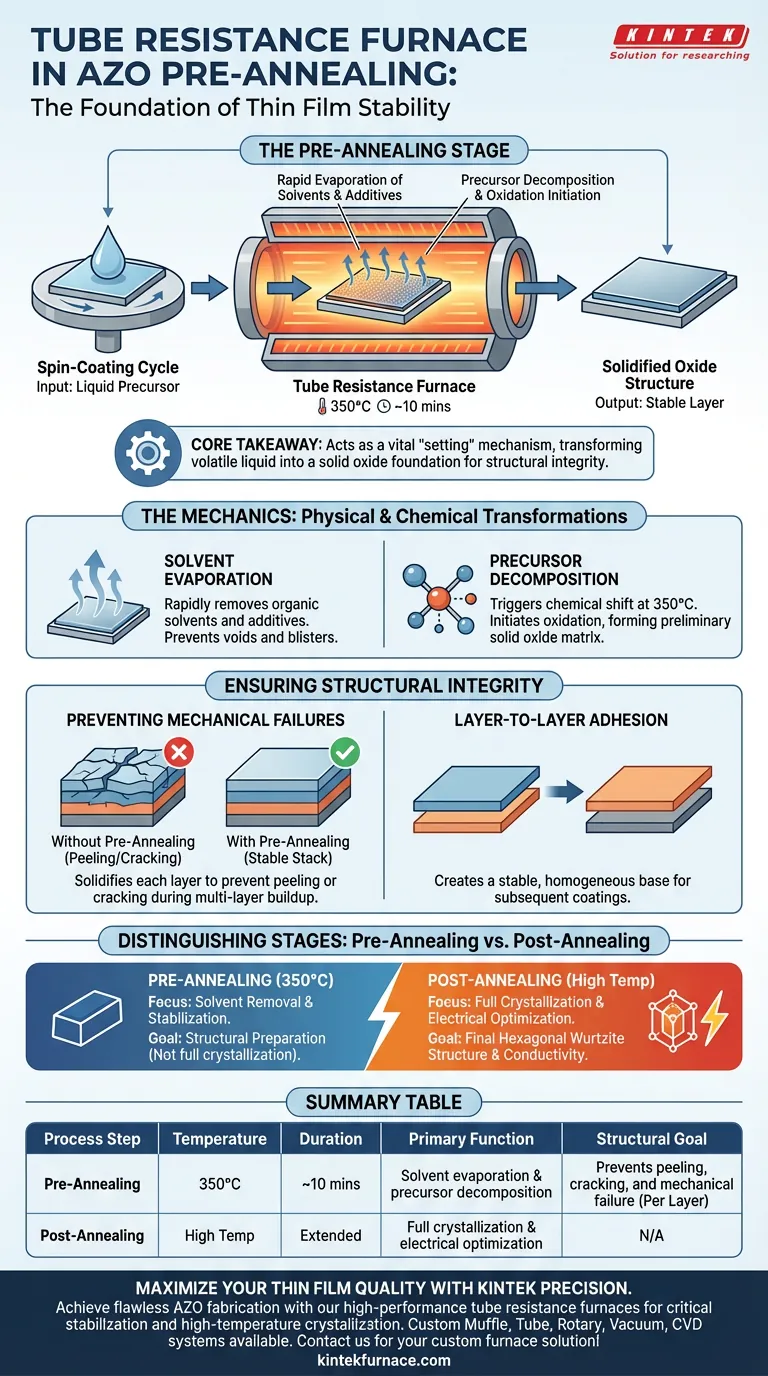

En la etapa de pre-recalentamiento de la producción de ZnO dopado con Al (AZO), un horno de resistencia tubular sirve como una herramienta crítica de estabilización, aplicando un tratamiento térmico controlado a 350 °C durante aproximadamente 10 minutos después de cada ciclo de recubrimiento por centrifugación. Su función principal es impulsar la rápida evaporación de disolventes y aditivos orgánicos, al tiempo que inicia la descomposición y oxidación de los materiales precursores. Al convertir la película de un estado líquido a una estructura de óxido sólido, el horno garantiza que la capa sea mecánicamente estable para soportar recubrimientos posteriores sin descascarillarse ni agrietarse.

Conclusión Clave El horno de resistencia tubular actúa como un mecanismo vital de "fijación" durante el proceso de capas, transformando el precursor líquido volátil en una base de óxido sólido. Este paso no se trata de la cristalización final, sino de garantizar la integridad estructural y prevenir defectos durante la acumulación de múltiples capas.

La Mecánica del Pre-recalentamiento

Para comprender la necesidad de este equipo, hay que observar las transformaciones físicas y químicas que ocurren dentro del horno.

Evaporación y Eliminación de Disolventes

La capa inicial recubierta por centrifugación es rica en disolventes y aditivos orgánicos. El horno de resistencia tubular proporciona un entorno térmico estable que elimina rápidamente estos volátiles.

La falta de eliminación efectiva de estos disolventes resultaría en vacíos o ampollas en la película final.

Descomposición del Precursor

Más allá del simple secado, el entorno de 350 °C desencadena un cambio químico. El calor inicia la descomposición de los precursores químicos utilizados en la solución de AZO.

Esto comienza el proceso de oxidación, transicionando el material de una solución puramente química a una matriz de óxido sólido preliminar.

Garantizar la Integridad Estructural

El papel más práctico del horno de resistencia tubular es preservar la calidad física de la película durante la fabricación de múltiples pasos.

Prevención de Fallos Mecánicos

Las películas de AZO a menudo se construyen a través de múltiples ciclos de recubrimiento por centrifugación para lograr el grosor deseado. Sin esta etapa de calentamiento intermedia, agregar una nueva capa húmeda sobre una capa semi-seca causaría estrés.

El horno solidifica la capa, previniendo efectivamente el descascarillado o agrietamiento que típicamente ocurre al apilar múltiples películas delgadas.

Adhesión de Capa a Capa

Al solidificar cada capa individualmente, el horno asegura una base estable para el siguiente recubrimiento. Esta solidificación paso a paso crea una pila homogénea en lugar de una mezcla de interfaces húmedas y secas.

Distinción entre Pre-recalentamiento y Recalentamiento Final

Es fundamental distinguir el papel del horno en esta etapa de pre-recalentamiento frente a su papel en el post-recalentamiento final.

El Límite del Pre-recalentamiento (350 °C)

El proceso de pre-recalentamiento descrito aquí (a 350 °C) se centra en la eliminación de disolventes y la estabilización. Crea una estructura sólida, pero no maximiza completamente la calidad cristalina.

El Contraste del Post-recalentamiento (Alta Temperatura)

Si bien el enfoque principal aquí es el pre-recalentamiento, tenga en cuenta que un horno tubular también se utiliza más tarde a temperaturas más altas. Ese proceso separado es responsable de la cristalización completa en la estructura hexagonal de wurtzita y de la eliminación de las vacantes de oxígeno.

No espere que el paso de pre-recalentamiento logre la conductividad eléctrica final o la calidad cristalina; su trabajo es puramente de preparación estructural.

Tomar la Decisión Correcta para su Objetivo

El uso de un horno de resistencia tubular está dictado por la fase específica de fabricación de películas que está ejecutando actualmente.

- Si su enfoque principal es la Acumulación de Capas: Priorice la estabilidad. Use el horno a 350 °C para eliminar disolventes y prevenir el agrietamiento entre los ciclos de centrifugación.

- Si su enfoque principal es el Rendimiento Eléctrico: Comprenda que el pre-recalentamiento es solo la preparación; necesitará un ciclo posterior de alta temperatura para cristalizar completamente el AZO y optimizar la conductividad.

El éxito en la fabricación de AZO depende de usar el horno primero para construir una estructura libre de defectos y, en segundo lugar, para refinar las propiedades de esa estructura.

Tabla Resumen:

| Paso del Proceso | Temperatura | Duración | Función Principal |

|---|---|---|---|

| Pre-recalentamiento | 350°C | ~10 min | Evaporación de disolventes y descomposición del precursor |

| Objetivo Estructural | N/A | Por Capa | Previene el descascarillado, agrietamiento y fallo mecánico |

| Post-recalentamiento | Alta Temperatura | Prolongada | Cristalización completa y optimización eléctrica |

Maximice la Calidad de su Película Delgada con la Precisión KINTEK

Logre una fabricación de AZO impecable con los hornos de resistencia tubular de alto rendimiento de KINTEK. Respaldados por I+D y fabricación expertos, proporcionamos la estabilidad térmica precisa requerida tanto para la estabilización crítica de pre-recalentamiento como para la cristalización a alta temperatura.

Ya sea que necesite sistemas Muffle, Tubulares, Rotatorios, de Vacío o CVD, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción de películas delgadas.

¿Listo para eliminar los defectos de la película y mejorar la integridad estructural? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión