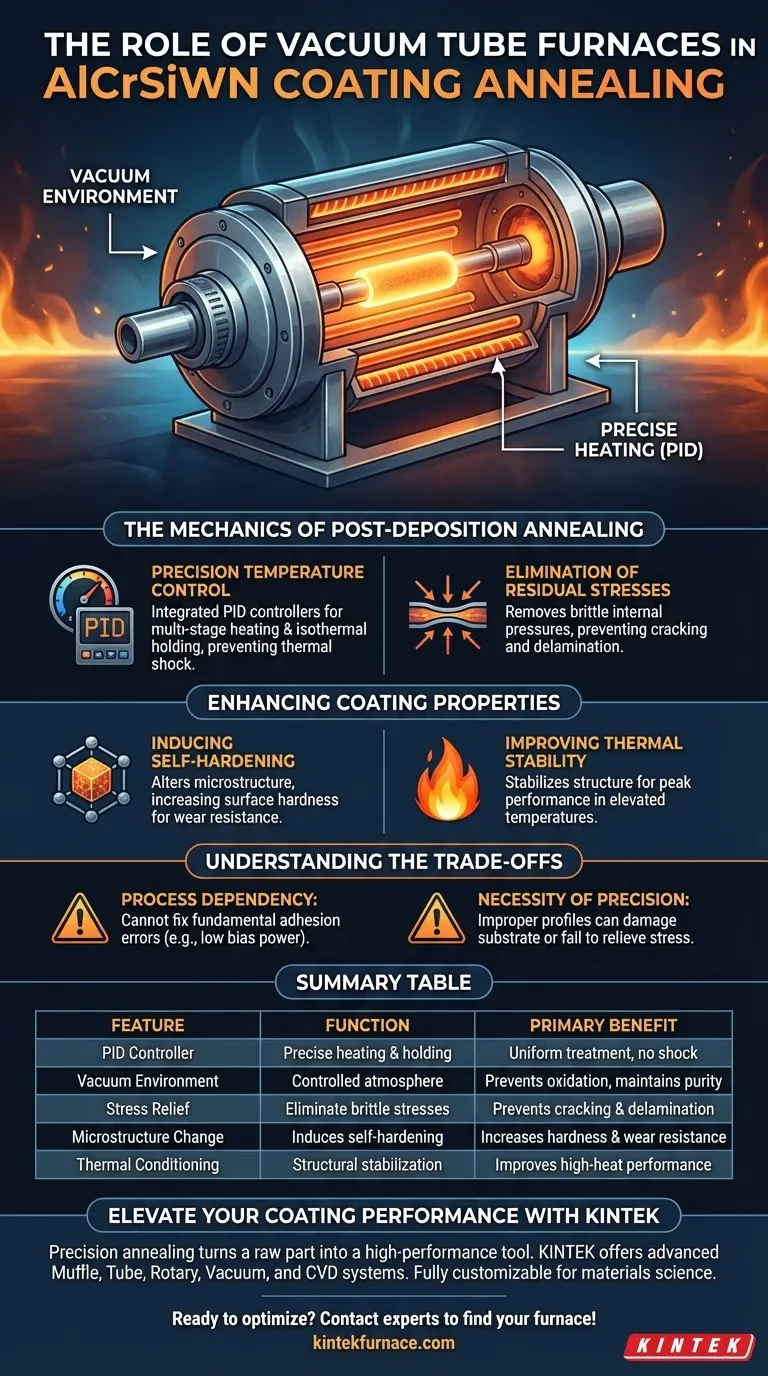

Un horno de tubo de vacío sirve como el instrumento crítico para la gestión térmica post-deposición. Proporciona un entorno de alta temperatura controlado con precisión, utilizando controladores PID integrados para ejecutar programas complejos de calentamiento multietapa y mantenimiento isotérmico. Este proceso es esencial para eliminar las tensiones residuales frágiles, inducir efectos de autoendurecimiento y mejorar significativamente la estabilidad térmica de los recubrimientos AlCrSiWN.

Conclusión Clave Mientras que el proceso de deposición crea el recubrimiento, el horno de tubo de vacío refina su integridad mecánica. Al ejecutar perfiles de calentamiento precisos, el horno transforma una capa frágil y tensa en una superficie endurecida y térmicamente estable capaz de soportar condiciones operativas rigurosas.

La Mecánica del Recocido Post-Deposición

Control Preciso de la Temperatura

La efectividad del horno de tubo de vacío radica en su capacidad para mantener un entorno estrictamente controlado.

Emplea un controlador PID integrado para gestionar el proceso de calentamiento. Esto permite la ejecución de programas específicos de calentamiento multietapa y períodos de mantenimiento isotérmico, asegurando que el recubrimiento se trate de manera uniforme sin choque térmico.

Eliminación de Tensiones Residuales

Durante la fase de deposición, los recubrimientos a menudo desarrollan una presión interna significativa.

Si bien las fuentes de alimentación de polarización ayudan a regular la tensión durante la aplicación inicial, se requiere el horno de tubo de vacío para eliminar las tensiones residuales frágiles que permanecen después de que el proceso se completa. Este paso evita que el recubrimiento se agriete o se delamine bajo carga.

Mejora de las Propiedades del Recubrimiento

Inducción de Autoendurecimiento

Más allá de simplemente aliviar la tensión, el horno altera activamente la microestructura del recubrimiento AlCrSiWN.

El proceso de tratamiento térmico induce efectos de autoendurecimiento. Esta evolución estructural aumenta la dureza superficial del recubrimiento, haciéndolo más resistente al desgaste y la abrasión durante el uso.

Mejora de la Estabilidad Térmica

Para los recubrimientos utilizados en aplicaciones de alta temperatura, la estabilidad es primordial.

El horno de tubo de vacío acondiciona el material para que resista temperaturas elevadas. Al estabilizar la estructura del recubrimiento en un vacío controlado, mejora la estabilidad térmica general, asegurando que el recubrimiento conserve sus propiedades incluso cuando se expone al calor operativo.

Comprensión de las Compensaciones

Dependencia del Proceso

El horno de tubo de vacío no puede solucionar errores fundamentales de adhesión.

Factores como la densidad del recubrimiento y la adhesión del sustrato se determinan por la fuente de alimentación de polarización durante la deposición. Si el efecto de mezcla atómica inicial fue insuficiente, el recocido en un horno no corregirá la falta subyacente de adhesión.

La Necesidad de Precisión

Los beneficios del recocido dependen completamente de la precisión del perfil de calentamiento.

Un calentamiento inadecuado o tiempos de mantenimiento isotérmico incorrectos pueden no aliviar la tensión o, por el contrario, alterar negativamente las propiedades del sustrato. El controlador PID no es solo una característica; es una salvaguardia contra la destrucción del componente durante su etapa final de procesamiento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus recubrimientos AlCrSiWN, alinee su tratamiento térmico con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Durabilidad y la Resistencia: Priorice la eliminación de tensiones residuales frágiles para prevenir el agrietamiento prematuro bajo carga mecánica.

- Si su enfoque principal es la Operación a Alta Temperatura: Concéntrese en los programas de mantenimiento isotérmico que mejoran la estabilidad térmica, asegurando que el recubrimiento sobreviva en entornos calientes.

El recocido preciso post-deposición convierte una pieza recubierta en bruto en una herramienta industrial de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Recocido de AlCrSiWN | Beneficio Principal |

|---|---|---|

| Controlador PID | Calentamiento multietapa preciso y mantenimiento isotérmico | Asegura un tratamiento uniforme y previene el choque térmico |

| Entorno de Vacío | Atmósfera controlada de alta temperatura | Previene la oxidación y mantiene la pureza del material |

| Alivio de Tensión | Eliminación de tensiones residuales frágiles | Previene el agrietamiento y la delaminación bajo carga |

| Cambio de Microestructura | Induce efectos de autoendurecimiento | Aumenta la dureza superficial y la resistencia al desgaste |

| Acondicionamiento Térmico | Estabilización estructural | Mejora el rendimiento en aplicaciones de alta temperatura |

Mejore el Rendimiento de su Recubrimiento con KINTEK

El recocido de precisión es la diferencia entre una capa frágil y una herramienta industrial de alto rendimiento. KINTEK proporciona las soluciones térmicas avanzadas necesarias para desbloquear todo el potencial de sus recubrimientos AlCrSiWN.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD. Ya sea que necesite eliminar tensiones residuales o mejorar la estabilidad térmica, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos únicos de ciencia de materiales.

¿Listo para optimizar su gestión térmica? Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo contribuye un horno tubular de atmósfera controlada a la carbonización de In2O3/C? Optimice sus compuestos

- ¿Cuál es la función de un horno tubular de alta temperatura en la transformación de Cu(111)? Lograr precisión atómica

- ¿Cómo funciona un horno multizona? Logre comodidad personalizada y eficiencia energética

- ¿Cuál es la función de un horno tubular y el flujo de nitrógeno en la carbonización de biomasa? Desbloquee una calidad superior de biocarbono

- ¿Cuáles son los principales usos de los hornos tubulares en entornos académicos e industriales?Desbloquear la precisión y la versatilidad

- ¿Qué tipos de elementos calefactores se utilizan en un horno tubular de 70 mm? Optimice sus procesos de alta temperatura

- ¿Cuál es la diferencia entre los hornos de tubo y los hornos de mufla? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Por qué es importante el horno tubular de atmósfera en la investigación y la producción? Desbloqueando la síntesis de materiales de precisión