En la ciencia de materiales y el procesamiento industrial, un horno de caja con atmósfera es un horno especializado de alta temperatura que permite un control preciso sobre el entorno químico que rodea un material. A diferencia de un horno estándar que opera en el aire ambiente, permite a los usuarios introducir gases específicos, como argón o nitrógeno inerte, o hidrógeno reductor, para prevenir reacciones no deseadas como la oxidación y para impulsar activamente la formación de nuevos materiales con propiedades específicas y deseables.

El verdadero valor de un horno de caja con atmósfera no es solo su capacidad para calentar materiales, sino su poder para controlar las reacciones químicas que ocurren a altas temperaturas. Esto transforma el horno de un simple horno en un instrumento de precisión para crear y refinar materiales avanzados.

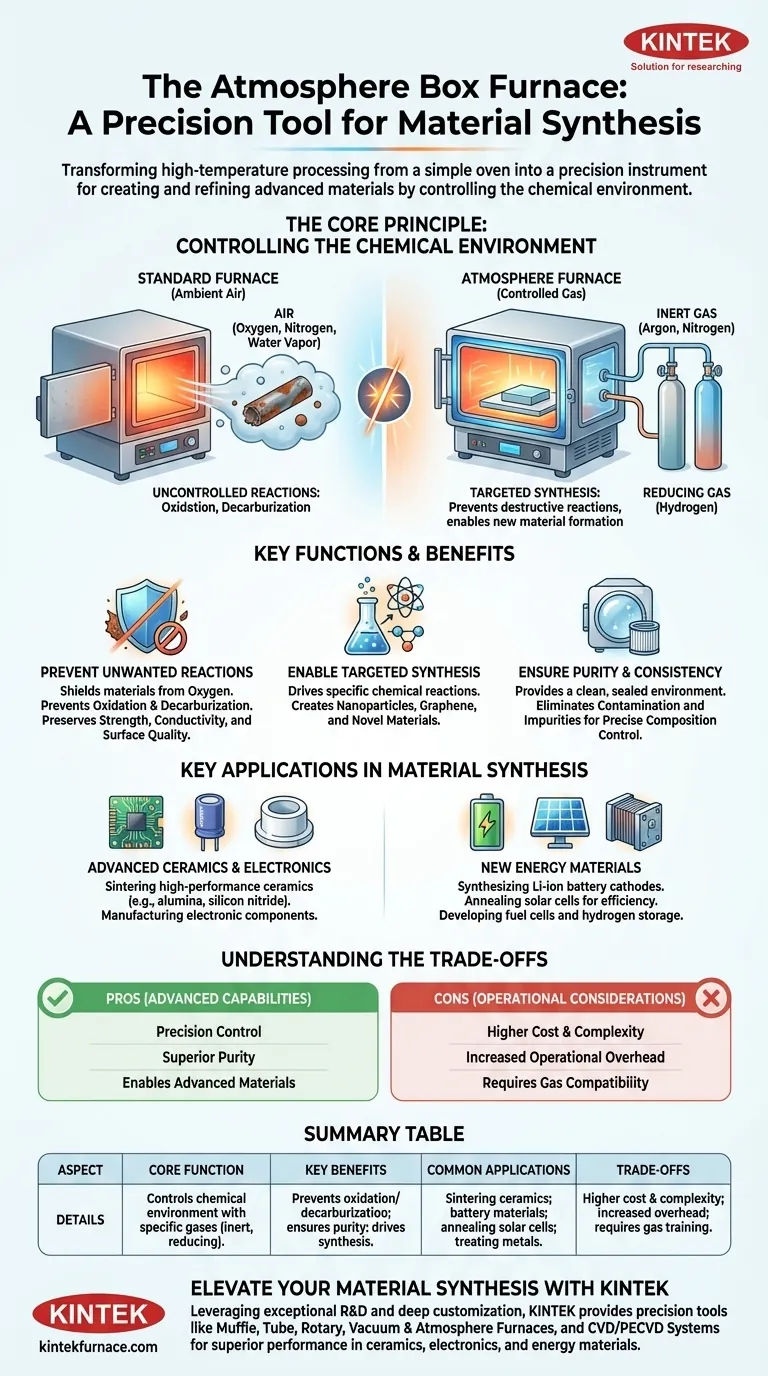

El Principio Fundamental: Controlar el Entorno Químico

La ventaja fundamental de un horno de atmósfera es su capacidad para crear un entorno sellado y estrictamente controlado. Este control es la clave para prevenir reacciones destructivas y permitir la síntesis de materiales dirigida.

Prevención de Reacciones No Deseadas

Muchos materiales, especialmente los metales, reaccionan con el oxígeno del aire a altas temperaturas, un proceso llamado oxidación (por ejemplo, óxido). Esto puede degradar la resistencia, la conductividad y el acabado superficial de un material.

Del mismo modo, los aceros con alto contenido de carbono pueden perder carbono en la atmósfera circundante en un proceso llamado descarburación, haciéndolos más débiles. Un horno de atmósfera previene estos problemas al reemplazar el aire con un gas no reactivo (inerte).

Habilitación de la Síntesis Dirigida

Se pueden usar atmósferas específicas para impulsar las reacciones químicas deseadas. Por ejemplo, calentar óxidos metálicos en una atmósfera inerte puede producir nanopartículas de metal puro.

De manera similar, calentar materiales que contienen carbono en una atmósfera reductora (que elimina el oxígeno) es un paso clave en la producción de materiales de carbono avanzados como el grafeno.

Garantía de Pureza y Consistencia

Al crear un vacío o inundar la cámara con un gas de alta pureza, el horno proporciona un entorno limpio y libre de contaminación. Esto elimina impurezas y reacciones secundarias no deseadas, lo que brinda a los investigadores y fabricantes un control preciso sobre la composición y estructura del material final.

Aplicaciones Clave en la Síntesis de Materiales

Este nivel de control hace que el horno de atmósfera sea indispensable para crear una amplia gama de materiales avanzados que son imposibles de producir en un horno de aire estándar.

Cerámicas y Electrónica Avanzadas

El horno es esencial para la preparación y sinterización de cerámicas de alto rendimiento. Al gestionar cuidadosamente la temperatura y la atmósfera, puede producir productos densos y fuertes como cerámicas de alúmina o materiales especializados como el nitruro de silicio.

Este proceso también es crítico para la fabricación de componentes electrónicos, como condensadores cerámicos multicapa, que requieren capas de material impecables y puras.

Nuevos Materiales Energéticos

Los hornos de atmósfera desempeñan un papel vital en la síntesis de materiales energéticos de próxima generación. Facilitan las reacciones de estado sólido a alta temperatura necesarias para crear materiales catódicos de baterías de iones de litio con un rendimiento electroquímico superior.

Para las células solares, se utilizan para dopar y recocer obleas de silicio para mejorar la eficiencia de conversión fotoeléctrica. También apoyan el desarrollo de electrolitos de células de combustible y materiales de almacenamiento de hidrógeno.

Entendiendo las Compensaciones

Aunque potentes, los hornos de atmósfera no son una solución universal. Su naturaleza especializada conlleva claras compensaciones en comparación con los hornos de aire convencionales.

Mayor Costo y Complejidad

Los sistemas necesarios para crear un vacío, asegurar un sellado perfecto y gestionar el flujo de gas hacen que estos hornos sean significativamente más complejos y costosos de adquirir y mantener.

Mayor Gasto Operativo

Cada ciclo de proceso requiere pasos adicionales, como purgar la cámara de aire y rellenarla con el gas deseado. Esto añade tiempo, requiere un suministro constante de gases de alta pureza y exige más capacitación del operador para garantizar la seguridad y la eficacia.

Compatibilidad entre Material y Atmósfera

La elección de la atmósfera es un parámetro crítico. Algunos materiales pueden reaccionar negativamente con ciertos gases, incluso aquellos considerados inertes a temperaturas más bajas. Los componentes internos del horno también deben ser compatibles con los gases del proceso y las altas temperaturas, lo que limita algunas aplicaciones potenciales.

Tomando la Decisión Correcta para su Objetivo

La selección del método de procesamiento térmico adecuado depende completamente del resultado requerido para su material.

- Si su enfoque principal es sintetizar materiales novedosos: Un horno de atmósfera es esencial para crear estructuras específicas y puras como nanopartículas, grafeno o cátodos de batería donde el control ambiental no es negociable.

- Si su enfoque principal es producir cerámicas o productos electrónicos de alto rendimiento: Este horno es crítico para lograr materiales densos y puros con las propiedades estructurales y eléctricas específicas requeridas para estas aplicaciones exigentes.

- Si su enfoque principal es tratar metales y aleaciones: La capacidad del horno para prevenir la oxidación y la descarburación es clave para preservar o mejorar las propiedades mecánicas como la resistencia, la ductilidad y la calidad de la superficie.

En última instancia, el horno de caja con atmósfera transforma el procesamiento a alta temperatura de un instrumento contundente a una herramienta de precisión para la innovación de materiales.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Controla el entorno químico con gases específicos (por ejemplo, inertes, reductores) para prevenir reacciones no deseadas y permitir la síntesis dirigida. |

| Beneficios Clave | Previene la oxidación y la descarburación; asegura la pureza y la consistencia; impulsa reacciones para materiales avanzados. |

| Aplicaciones Comunes | Sinterización de cerámicas; síntesis de materiales para baterías; recocido de células solares; tratamiento de metales y aleaciones. |

| Compensaciones | Mayor costo y complejidad; mayor gasto operativo; requiere compatibilidad de gases y capacitación del operador. |

¡Eleve la síntesis de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo un rendimiento superior en cerámicas, electrónica y materiales energéticos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales