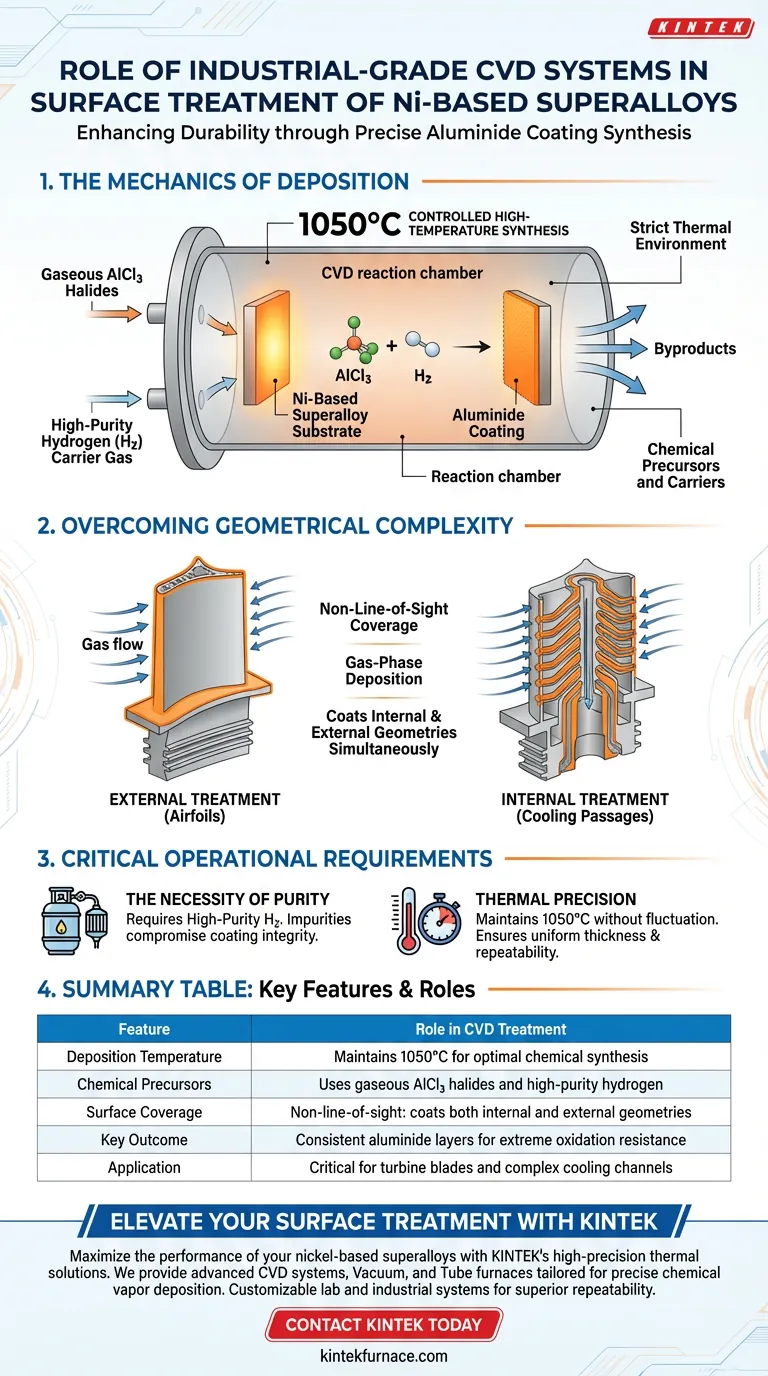

Un sistema CVD de grado industrial sirve como la cámara de reacción crítica para mejorar la durabilidad de las superaleaciones a base de níquel. Su función principal es sintetizar recubrimientos de aluminuro mediante la reacción de haluros de aluminio gaseosos (AlCl3) con hidrógeno de alta pureza a temperaturas extremadamente altas (1050 °C). Este proceso asegura que las capas protectoras de aluminio se depositen con precisión, creando una barrera que protege la aleación subyacente.

El sistema resuelve el desafío de recubrir geometrías complejas utilizando deposición en fase gaseosa para tratar simultáneamente los canales de enfriamiento internos y las superficies externas, garantizando un espesor constante y repetibilidad de producción.

La mecánica de la deposición

Síntesis controlada a alta temperatura

El sistema CVD industrial proporciona un entorno térmico estrictamente regulado, esencial para la unión química.

Mantiene una temperatura de reacción específica de 1050 °C.

A esta temperatura, las condiciones termodinámicas son ideales para sintetizar recubrimientos de aluminuro directamente sobre el sustrato a base de níquel.

Precursores químicos y portadores

El sistema no se limita a recubrir la pieza; facilita una reacción química utilizando agentes específicos.

Utiliza haluros de AlCl3 gaseosos como fuente principal de aluminio.

Para transportar este aluminio a la superficie de la aleación, el sistema emplea hidrógeno de alta pureza como gas portador.

Superando la complejidad geométrica

Cobertura sin línea de visión

A diferencia de los métodos de pulverización física, el sistema CVD utiliza el flujo de gas para entregar los materiales de recubrimiento.

Esto permite que el aluminio llegue a áreas que no están en la línea de visión directa de un aplicador.

Tratamiento interno vs. externo

La ventaja más distintiva de este sistema es su capacidad para recubrir componentes complejos como las álabes de turbina de manera integral.

Deposita aluminio uniformemente en las superficies externas (perfiles aerodinámicos).

Simultáneamente, recubre las superficies internas (pasajes de enfriamiento), asegurando que todo el componente esté protegido contra la oxidación y la corrosión.

Requisitos operativos críticos

La necesidad de pureza

Si bien el sistema es potente, exige una rigurosa calidad de entrada para funcionar correctamente.

La referencia enfatiza el uso de hidrógeno de alta pureza.

El uso de gases con impurezas puede comprometer la integridad del recubrimiento de aluminuro y la unión con el sustrato.

Precisión térmica

La temperatura específica de 1050 °C no es una sugerencia; es un requisito de síntesis.

La naturaleza de grado industrial del sistema se define por su capacidad para mantener esta temperatura sin fluctuaciones.

Una distribución de calor inconsistente provocaría un espesor de recubrimiento desigual y una menor repetibilidad en un entorno de producción.

Tomando la decisión correcta para su objetivo

Si está evaluando opciones de tratamiento de superficies para superaleaciones a base de níquel, considere sus restricciones específicas:

- Si su enfoque principal es la geometría compleja: El sistema CVD es esencial para recubrir canales internos y agujeros ciegos a los que los métodos de línea de visión no pueden llegar.

- Si su enfoque principal es la consistencia del proceso: Se requiere un sistema de grado industrial para mantener el entorno estricto de 1050 °C necesario para una alta repetibilidad de producción.

Al aprovechar las reacciones en fase gaseosa a temperaturas precisas, los sistemas CVD industriales convierten las superaleaciones estándar en componentes de alto rendimiento capaces de soportar tensiones operativas extremas.

Tabla resumen:

| Característica | Papel en el tratamiento CVD de superaleaciones a base de níquel |

|---|---|

| Temperatura de deposición | Mantiene 1050 °C para una síntesis química óptima |

| Precursores químicos | Utiliza haluros de AlCl3 gaseosos e hidrógeno de alta pureza |

| Cobertura de superficie | Sin línea de visión: recubre geometrías internas y externas |

| Resultado clave | Capas de aluminuro consistentes para una resistencia extrema a la oxidación |

| Aplicación | Crítico para álabes de turbina y canales de enfriamiento complejos |

Mejore su tratamiento de superficies con KINTEK

Maximice el rendimiento de sus superaleaciones a base de níquel con las soluciones térmicas de alta precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas avanzados de CVD, hornos de vacío y de tubo adaptados para deposición química de vapor precisa y síntesis a alta temperatura. Ya sea que necesite recubrimientos internos uniformes para geometrías de turbina complejas o una estabilidad térmica superior a 1050 °C, nuestros sistemas de laboratorio e industriales personalizables brindan la repetibilidad que su proyecto exige.

¿Listo para optimizar la durabilidad de sus materiales? ¡Póngase en contacto con KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un tubo de cuarzo de alta pureza para el crecimiento de MoS2? Garantiza la máxima pureza de los semiconductores CVD

- ¿Qué tipos de materiales se pueden sintetizar utilizando los sistemas CVD descritos? Explore la síntesis versátil para materiales avanzados

- ¿Qué es un ejemplo de deposición química de vapor? Construyendo los microchips en sus dispositivos electrónicos

- ¿Cuáles son las diferencias en la complejidad del proceso entre PVD y CVD? Descubra las compensaciones clave para sus necesidades de recubrimiento

- ¿Qué es la Deposición Química de Vapor (CVD) y cuál es su función principal? | Mejora de Materiales con Recubrimientos de Precisión

- ¿Cuáles son los pasos clave involucrados en el proceso CVD? Domine la deposición de películas delgadas para materiales avanzados

- ¿Cuáles son las ventajas de usar KI como promotor de crecimiento para cristales de VSe2? Lograr nanohojas grandes y atómicamente delgadas

- ¿Qué papel juega la composición controlable de la fase gaseosa en los hornos CVD? Domine las propiedades de las películas delgadas con control de precisión