En la industria de herramientas y troqueles, la soldadura fuerte en horno es un proceso crítico utilizado para unir componentes de moldes, troqueles y herramientas de corte. Este método no solo sirve para fabricar estos elementos, sino también para mejorar significativamente su dureza y resistencia al desgaste, extendiendo así su vida útil operativa y mejorando la eficiencia general de fabricación. También es una estrategia clave para reparar y reacondicionar herramientas de alto valor y desgastadas.

La soldadura fuerte en horno es más que una simple técnica de unión; es un proceso de fabricación estratégico que crea una unión metalúrgica completa. Esto da como resultado herramientas y troqueles que a menudo son más resistentes, más estables dimensionalmente y tienen una vida útil más larga que los fabricados por otros métodos.

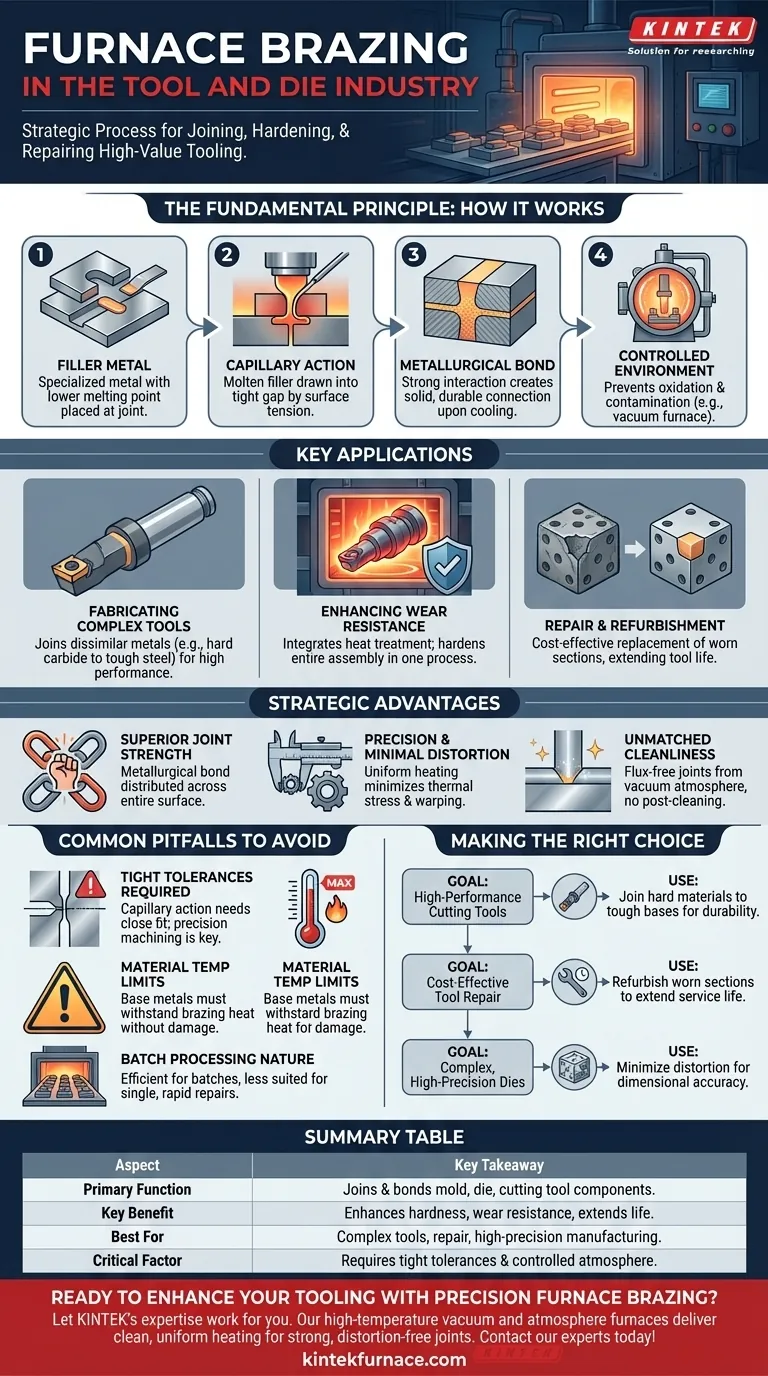

El Principio Fundamental: Cómo Funciona la Soldadura Fuerte en Horno

La soldadura fuerte en horno es un proceso preciso y altamente controlado. Se basa en algunos principios clave para crear una unión excepcionalmente fuerte y limpia entre los componentes metálicos.

El Papel del Metal de Aporte

El proceso utiliza un metal de aporte especializado con un punto de fusión inferior al de los metales base que se unen. Este aporte se coloca en la junta antes de calentar el ensamblaje.

El Poder de la Acción Capilar

Dentro del horno, todo el ensamblaje se calienta de manera uniforme. Cuando la temperatura alcanza el punto de fusión del metal de aporte, este se licúa y es atraído hacia el estrecho espacio entre las dos partes base a través de un proceso llamado acción capilar.

Creación de una Unión Metalúrgica

A medida que el aporte fundido interactúa con las superficies calientes de los metales base, forma una unión metalúrgica. Al enfriarse, el aporte se solidifica, creando un componente único y sólido donde la junta a menudo es tan fuerte como los materiales que conecta.

El Entorno Controlado

Todo este proceso ocurre dentro de una atmósfera controlada, como un horno de vacío. Esto previene la oxidación y la contaminación, asegurando una unión pura, fuerte y confiable, libre de impurezas.

Aplicaciones Clave en la Fabricación de Herramientas y Troqueles

Las características únicas de la soldadura fuerte en horno la hacen ideal para los exigentes requisitos de la industria de herramientas y troqueles, donde el rendimiento y la longevidad son primordiales.

Fabricación de Herramientas Complejas

La soldadura fuerte en horno sobresale en la unión de metales disímiles. Esto permite a los fabricantes unir un material muy duro, como el carburo de tungsteno para un filo de corte, a un vástago de acero más resistente y dúctil, creando una herramienta única de alto rendimiento optimizada para su tarea.

Mejora de la Resistencia al Desgaste

Las altas temperaturas involucradas en la soldadura fuerte en horno pueden integrarse con ciclos de tratamiento térmico. Esto permite unir y endurecer todo un ensamblaje de herramientas en un solo proceso eficiente, asegurando una dureza y resistencia al desgaste superiores.

Reparación y Reacondicionamiento

En lugar de desechar un troquel costoso con una sección desgastada o dañada, la soldadura fuerte en horno se puede utilizar para reemplazar solo el componente defectuoso. Este es un método altamente rentable para extender la vida útil de valiosos activos de herramientas.

Comprender las Ventajas Estratégicas

Elegir la soldadura fuerte en horno sobre otros métodos de unión como la soldadura proporciona varias ventajas distintas que son críticas para herramientas de alta precisión.

Resistencia Superior de la Unión

La unión metalúrgica creada durante la soldadura fuerte se distribuye en toda la superficie de la junta, lo que resulta en una resistencia excepcional y resistencia a la vibración y al impacto.

Precisión y Mínima Distorsión

Debido a que todo el ensamblaje se calienta y enfría uniformemente en un horno, las tensiones térmicas se minimizan. Esto previene la deformación y distorsión que pueden ocurrir con el calentamiento localizado de la soldadura, lo cual es crítico para mantener las tolerancias ajustadas de moldes y troqueles.

Limpieza Inigualable

El entorno de vacío o atmósfera controlada produce uniones excepcionalmente limpias y libres de fundente. Esto elimina la necesidad de una limpieza exhaustiva posterior al proceso y garantiza la integridad de la herramienta final.

Errores Comunes a Evitar

Si bien es potente, el proceso no está exento de requisitos y limitaciones específicas. Comprenderlos es clave para una implementación exitosa.

Requisito de Tolerancias Ajustadas

La acción capilar depende de un ajuste muy estrecho entre las piezas que se unen. Esto significa que los componentes deben mecanizarse con alta precisión para garantizar que el metal de aporte fluya correctamente y cree una unión sólida.

Límites de Temperatura del Material

Los metales base en sí mismos deben poder soportar la temperatura de soldadura fuerte sin dañarse. La selección de materiales para los componentes de la herramienta debe tener en cuenta el calor del ciclo de soldadura fuerte.

Naturaleza del Procesamiento por Lotes

La soldadura fuerte en horno es un proceso por lotes, lo que significa que varias piezas se procesan típicamente en un solo ciclo de horno. Esto lo hace altamente eficiente para la producción, pero menos adecuado para una reparación única y rápida en comparación con un trabajo de soldadura rápido.

Tomando la Decisión Correcta para su Objetivo

Para aplicar este proceso de manera efectiva, alinee su elección con su objetivo específico de fabricación o mantenimiento.

- Si su enfoque principal es la creación de herramientas de corte de alto rendimiento: Utilice la soldadura fuerte en horno para unir materiales duros como el carburo a metales base más resistentes para una resistencia al desgaste y durabilidad superiores.

- Si su enfoque principal es la reparación de herramientas rentable: Aproveche este proceso para reacondicionar troqueles y moldes costosos reemplazando solo las secciones desgastadas, extendiendo drásticamente su vida útil.

- Si su enfoque principal es la fabricación de troqueles complejos y de alta precisión: Elija la soldadura fuerte en horno para minimizar la distorsión térmica y garantizar la precisión dimensional y la integridad de geometrías intrincadas.

Al comprender la soldadura fuerte en horno como un proceso integrado de fabricación y tratamiento térmico, puede mejorar significativamente el valor y el rendimiento de sus activos de herramientas.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Función Principal | Une y une metalúrgicamente componentes para moldes, troqueles y herramientas de corte. |

| Beneficio Clave | Mejora la dureza, la resistencia al desgaste y extiende la vida útil de la herramienta. |

| Ideal Para | Fabricación de herramientas complejas, reparación rentable y fabricación de alta precisión. |

| Factor Crítico | Requiere tolerancias ajustadas de las piezas y una atmósfera controlada (por ejemplo, vacío). |

¿Listo para mejorar sus herramientas con soldadura fuerte en horno de precisión?

Nuestros hornos de vacío y atmósfera de alta temperatura están diseñados para ofrecer el calentamiento limpio y uniforme esencial para crear uniones soldadas fuertes y sin distorsiones. Ya sea que esté fabricando herramientas nuevas de alto rendimiento o reacondicionando troqueles valiosos, nuestras soluciones están diseñadas para la confiabilidad y la repetibilidad.

Deje que la experiencia de KINTEK trabaje para usted. Proporcionamos sistemas de horno robustos y personalizables para satisfacer las exigentes demandas de la industria de herramientas y troqueles.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos respaldar sus procesos de soldadura fuerte y tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural