En esencia, la atmósfera del horno es un participante activo en el proceso de calentamiento, no meramente el espacio vacío dentro de la cámara. Funciona principalmente como un conductor térmico, transportando calor desde las paredes del horno y los elementos calefactores hasta la pieza de trabajo. Este proceso, conocido como convección, es fundamental para acelerar la transferencia de calor y garantizar que el material se caliente de manera uniforme.

La elección de la atmósfera del horno determina el modo principal de transferencia de calor. Mientras que una atmósfera gaseosa permite un calentamiento rápido y uniforme a través de la convección, un vacío elimina este mecanismo, haciendo que la radiación sea el método dominante y ofreciendo al mismo tiempo una protección inigualable contra las reacciones químicas.

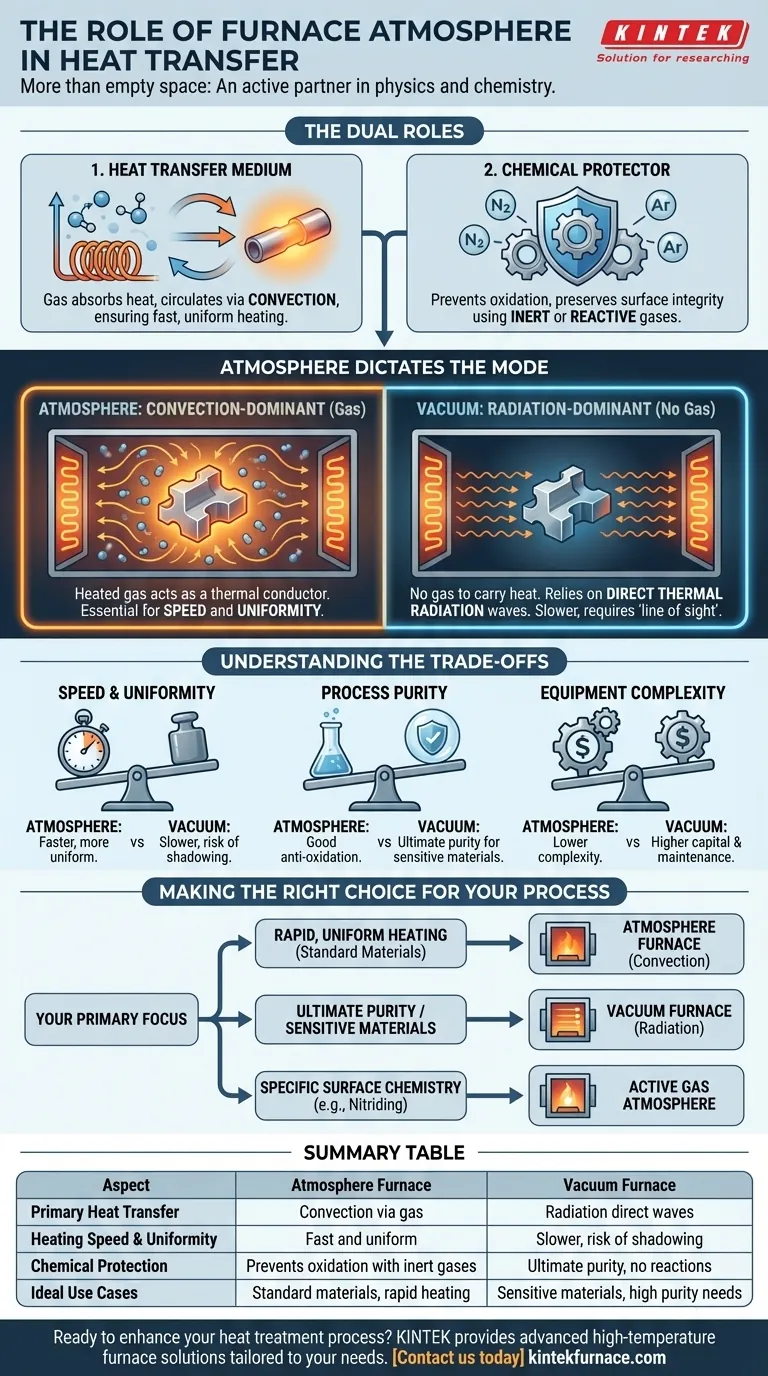

Los papeles duales de la atmósfera del horno

El entorno interno de un horno está diseñado para cumplir dos funciones críticas simultáneamente: transferir energía térmica y controlar el entorno químico del material.

Función 1: El medio de transferencia de calor

En un horno lleno de un gas (como aire, nitrógeno o argón), ese gas se convierte en el vehículo principal para la transferencia de calor. Los elementos calefactores calientan las moléculas de gas, las cuales luego circulan por toda la cámara.

Este movimiento, o convección, permite que el gas caliente transfiera su energía térmica a la pieza de trabajo más fría. Este método es muy eficaz para alcanzar todas las superficies de una pieza, promoviendo una distribución de temperatura uniforme y constante.

Función 2: El protector químico

Más allá de la física, la atmósfera desempeña un papel químico crucial. Muchos procesos a alta temperatura, como el recocido brillante o la sinterización, harían que el material se oxidara o reaccionara de manera indeseable si se expusiera al oxígeno.

Utilizar una atmósfera inerte (como nitrógeno o argón) o un gas reactivo específico (para procesos como la cementación) evita estos cambios químicos no deseados, preservando el acabado superficial y la integridad del material.

Cómo la atmósfera dicta el modo de transferencia de calor

La presencia o ausencia de una atmósfera gaseosa cambia fundamentalmente cómo el calor se mueve desde su fuente hasta la pieza de trabajo.

Hornos dominados por la convección

La mayoría de los hornos industriales operan con una atmósfera gaseosa. El calor es generado por elementos eléctricos —como alambres de resistencia o varillas de carburo de silicio— que calientan la cámara circundante y el gas en su interior.

Este gas calentado se convierte entonces en un "conductor térmico", transportando energía activamente por todo el horno. Este flujo convectivo es esencial para la velocidad y uniformidad, especialmente para piezas con geometrías complejas.

Hornos dominados por la radiación (Vacío)

En un horno de vacío, se elimina la atmósfera. Con prácticamente ninguna molécula de gas que transporte calor, la convección se elimina.

En este entorno, la transferencia de calor se produce casi exclusivamente a través de la radiación térmica: ondas electromagnéticas que viajan directamente desde los elementos calefactores calientes hasta la pieza de trabajo. Esto es similar a cómo el sol calienta la Tierra a través del vacío del espacio. Aunque es eficaz, depende de una "línea de visión" clara entre la fuente de calor y la pieza.

Comprender las compensaciones: Atmósfera frente a vacío

La decisión de utilizar una atmósfera o un vacío implica compensaciones significativas en rendimiento, coste y capacidad del proceso.

Velocidad y uniformidad

Los hornos basados en atmósfera generalmente proporcionan un calentamiento más rápido y uniforme debido a la naturaleza omnipresente de la convección. Un horno de vacío puede sufrir de "sombreado", donde las partes de la pieza de trabajo que no están en la línea de visión directa de los elementos calefactores se calientan más lentamente, creando un gradiente de temperatura.

Pureza del proceso

Un vacío proporciona la máxima protección contra la contaminación, ya que no hay moléculas de gas que reaccionen con la pieza de trabajo. Esto es fundamental para metales altamente sensibles como el titanio o los metales refractarios. Las atmósferas inertes son excelentes para prevenir la oxidación, pero no pueden igualar la pureza de un alto vacío.

Complejidad del equipo

Los hornos de vacío son inherentemente más complejos y costosos. Requieren cámaras selladas y robustas, sistemas de bombeo sofisticados para eliminar el aire y controles de presión precisos, todo lo cual aumenta los gastos de capital y mantenimiento en comparación con los hornos de atmósfera estándar.

Tomar la decisión correcta para su proceso

Seleccionar el entorno adecuado es fundamental para lograr el resultado deseado.

- Si su enfoque principal es el calentamiento rápido y uniforme de materiales estándar: Un horno basado en atmósfera que aproveche la convección es la opción más eficiente y rentable.

- Si su enfoque principal es procesar materiales altamente sensibles o prevenir cualquier posibilidad de oxidación: Es necesario un horno de vacío, que se basa en la radiación para la transferencia de calor para garantizar una pureza absoluta.

- Si su enfoque principal es lograr una química superficial específica (p. ej., nitruración): Se requiere una atmósfera de gas activa especializada, que sirva tanto como medio de transferencia de calor como reactivo químico.

En última instancia, dominar el tratamiento térmico reside en comprender que la atmósfera del horno es una herramienta poderosa para controlar tanto la física como la química de su proceso.

Tabla de resumen:

| Aspecto | Horno con Atmósfera | Horno de Vacío |

|---|---|---|

| Transferencia de calor principal | Convección (a través de gas) | Radiación (ondas directas) |

| Velocidad y uniformidad de calentamiento | Rápido y uniforme | Más lento, riesgo de sombreado |

| Protección química | Previene la oxidación con gases inertes | Pureza máxima, sin reacciones |

| Casos de uso ideales | Materiales estándar, calentamiento rápido | Materiales sensibles, necesidades de alta pureza |

¿Listo para mejorar su proceso de tratamiento térmico? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluyendo hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya necesite un calentamiento rápido y uniforme o una pureza de material absoluta, tenemos la experiencia para ayudarle. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento