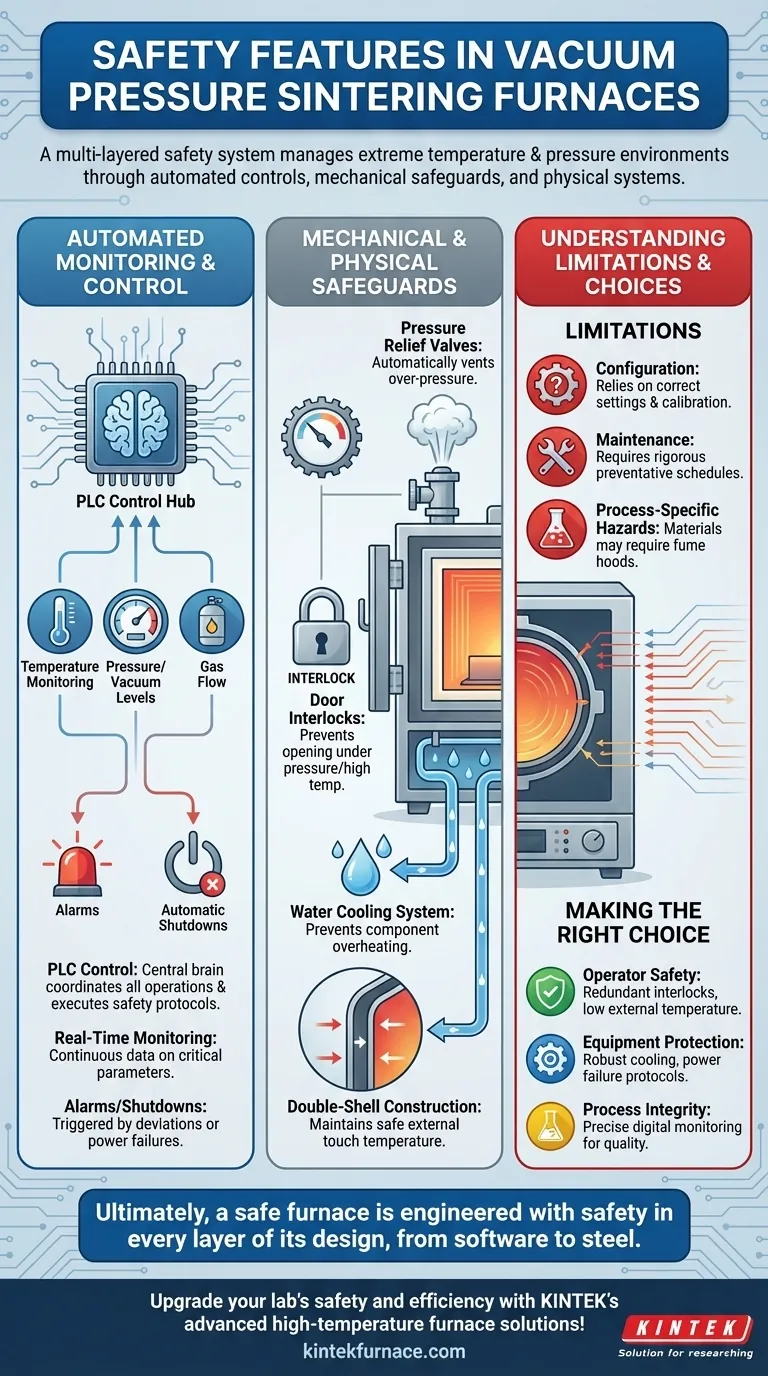

En esencia, un horno de sinterización por presión al vacío integra un sistema de seguridad multicapa para gestionar sus entornos de temperatura y presión extremas. Las características principales incluyen la monitorización automatizada del proceso a través de un PLC central, salvaguardias mecánicas como enclavamientos de puerta y válvulas de alivio de presión, y sistemas físicos robustos como la refrigeración por agua para evitar fallos en el equipo y garantizar la seguridad del operador.

La seguridad en estos hornos avanzados no es una característica única, sino una filosofía de diseño integrada. Combina la seguridad intrínseca de un entorno de vacío con controles de software redundantes e ingeniería mecánica robusta para proteger al operador, el equipo y el producto final.

La base: monitorización y control automatizados

El "cerebro" del sistema de seguridad del horno es su Controlador Lógico Programable (PLC). Este ordenador centralizado coordina todas las operaciones y actúa como la primera línea de defensa contra anomalías.

Sistema de control y protección por PLC

Un sistema PLC completo es el centro de todas las funciones de seguridad. Recibe datos de sensores en todo el horno y puede ejecutar protocolos de seguridad preprogramados sin intervención humana.

Este control automatizado asegura que los parámetros críticos permanezcan dentro de los límites operativos seguros durante todo el ciclo de sinterización.

Monitorización de parámetros en tiempo real

El PLC monitoriza continuamente los datos operativos clave. Esto incluye temperatura, niveles de presión/vacío y flujo de gas.

Si alguno de estos parámetros se desvía del punto de ajuste, el sistema puede activar inmediatamente una alarma o iniciar una secuencia de apagado controlada.

Alarmas y apagados automáticos

Los protocolos de seguridad estándar incluyen alarmas por sobretemperatura y protección contra fallos de energía.

En caso de una anomalía, como un pico repentino de temperatura o una pérdida de energía de la instalación, el sistema está diseñado para apagar el equipo de forma automática y segura, preservando tanto el horno como la carga de trabajo en su interior.

Salvaguardias mecánicas y físicas

Más allá del software, el diseño físico del horno incorpora múltiples características mecánicas para garantizar la seguridad, especialmente durante la interacción directa del operador.

Enclavamientos de puerta y mecanismos de bloqueo

Las puertas del horno están equipadas con mecanismos de bloqueo automático y enclavamientos de seguridad. Estas características impiden físicamente que la puerta se abra cuando la cámara está presurizada, bajo vacío o a alta temperatura.

Esta es una salvaguarda crítica que protege a los operadores de la exposición a condiciones peligrosas.

Integridad de presión y vacío

La cámara del horno es un recipiente sellado diseñado para mantener la integridad del vacío. Para proteger contra la sobrepresurización, se instalan válvulas de alivio de presión de emergencia.

Estas válvulas mecánicas ventilan automáticamente la cámara si la presión interna excede un umbral seguro, evitando una falla catastrófica del recipiente.

Sistemas de refrigeración avanzados

Un sistema de refrigeración interna por circulación de agua pura es esencial. Evita que la carcasa del horno y los componentes críticos se sobrecalienten durante el funcionamiento a temperaturas que pueden superar los 2000 °C.

Una refrigeración eficaz es crucial no solo para la longevidad del equipo, sino también para mantener las superficies externas del horno a una temperatura segura para el personal.

Construcción aislada

Muchos hornos modernos utilizan una construcción de doble carcasa. Este diseño permite que un medio de refrigeración (como agua) circule entre las carcasas interior y exterior, manteniendo la temperatura externa de la carcasa baja y segura al tacto.

Comprender las limitaciones inherentes

Aunque estos sistemas son robustos, es fundamental reconocer que no son infalibles. Comprender sus limitaciones es clave para mantener un entorno operativo verdaderamente seguro.

La automatización se basa en una configuración correcta

Un sistema de seguridad automatizado es tan bueno como su programación y sus sensores. Parámetros configurados incorrectamente o un sensor que funciona mal pueden comprometer toda la red de seguridad. La calibración regular y la supervisión humana siguen siendo esenciales.

El mantenimiento no es negociable

Los componentes de seguridad como las válvulas de alivio de presión, los sellos y las bombas del sistema de refrigeración están sujetos a desgaste. Un programa de mantenimiento preventivo riguroso no es opcional; es un requisito fundamental para garantizar que estas características funcionen cuando sea necesario.

Peligros específicos del proceso

El material que se sinteriza puede introducir riesgos únicos. Algunos materiales pueden producir compuestos volátiles o desgasificarse durante el calentamiento, lo que puede requerir campanas extractoras o sistemas de extracción local especializados para garantizar la calidad del aire y evitar la acumulación peligrosa.

Tomar la decisión correcta para su objetivo

La evaluación de las características de seguridad de un horno debe estar directamente ligada a sus prioridades operativas principales.

- Si su enfoque principal es la seguridad del operador: Busque enclavamientos de puerta redundantes, bajas temperaturas superficiales externas mediante refrigeración de doble carcasa y notificaciones de alarma PLC claras e inequívocas.

- Si su enfoque principal es la protección del equipo: Priorice un sistema robusto de refrigeración por agua, una protección integral contra fallos de energía y protocolos fiables de apagado por sobretemperatura y sobrepresión.

- Si su enfoque principal es la integridad del proceso: Asegúrese de que el horno ofrece una monitorización precisa y controlada digitalmente de la temperatura, los niveles de vacío y el flujo de gas para garantizar la calidad y la repetibilidad.

En última instancia, un horno seguro es aquel en el que la seguridad está incorporada en cada capa de su diseño, desde el software hasta el acero.

Tabla resumen:

| Característica de seguridad | Componentes clave | Función principal |

|---|---|---|

| Monitorización automatizada | PLC, Sensores | Monitoriza temperatura, presión, flujo de gas; activa alarmas y apagados |

| Salvaguardias mecánicas | Enclavamientos de puerta, Válvulas de alivio de presión | Evita la apertura de la puerta en condiciones peligrosas; ventila la sobrepresión |

| Sistemas físicos | Refrigeración por agua, Construcción de doble carcasa | Evita el sobrecalentamiento; mantiene temperaturas externas seguras |

| Controles de proceso | Alarmas, Apagados automáticos | Garantiza un apagado seguro durante anomalías como fallos de energía o sobretemperatura |

¡Mejore la seguridad y eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la protección del operador y la integridad del proceso. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos con tecnología de hornos segura y a medida!

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura