Para seleccionar el método de deposición correcto, debe evaluar su aplicación específica en función de algunos factores críticos. Las consideraciones más importantes incluyen la geometría de la pieza que está recubriendo, la tolerancia del material al calor y las propiedades finales deseadas de la película, como su uniformidad y pureza. Los métodos como la Deposición Química de Vapor (CVD), por ejemplo, son conocidos por su excelente uniformidad, pero operan a temperaturas muy altas, lo que puede no ser adecuado para todos los materiales.

La elección entre los métodos de deposición no se trata de encontrar el proceso "mejor", sino de comprender una compensación fundamental. Su decisión dependerá de si su aplicación exige el recubrimiento uniforme y conformable de un proceso químico (CVD) o la deposición versátil, a baja temperatura y de línea de visión de un proceso físico (PVD).

Los dos pilares de la deposición: CVD y PVD

Para tomar una decisión informada, primero debe comprender la diferencia fundamental entre las dos familias principales de deposición: Deposición Química de Vapor (CVD) y Deposición Física de Vapor (PVD).

Deposición Química de Vapor (CVD): Construir a partir de gas

La CVD implica introducir gases precursores en una cámara que contiene un sustrato calentado. Se produce una reacción química en la superficie del sustrato, lo que hace que una película sólida "crezca" átomo por átomo.

Piense en ello como la impresión 3D con moléculas. Debido a que el gas rodea toda la pieza, la CVD crea recubrimientos excepcionalmente uniformes y conformes, lo que significa que puede recubrir uniformemente formas tridimensionales altamente complejas.

Deposición Física de Vapor (PVD): Transferir desde un sólido

La PVD funciona convirtiendo un material fuente sólido (un "objetivo") en vapor, que luego viaja a través de un vacío y se condensa en el sustrato como una película delgada. Esto se realiza típicamente a través de métodos como la pulverización catódica (sputtering) o la evaporación térmica.

Este proceso se parece más a pintar con atomizadores. Es un proceso de línea de visión, lo que significa que sobresale en el recubrimiento de superficies que miran directamente a la fuente del material, pero tiene dificultades para recubrir socavados o geometrías internas complejas.

Factores de decisión críticos para su aplicación

Los requisitos específicos de su proyecto lo empujarán hacia un método u otro. Analice sus necesidades frente a estos cuatro factores.

Factor 1: Cobertura y Conformidad

La principal ventaja de la CVD es su capacidad para producir películas altamente conformes. Los gases precursores pueden penetrar pequeñas grietas y geometrías complejas, asegurando un recubrimiento uniforme en todas partes.

La PVD, al ser una técnica de línea de visión, es excelente para recubrir superficies planas o ligeramente curvas. Sin embargo, producirá películas más delgadas (o ninguna película en absoluto) en áreas que están "sombreadas" de la fuente.

Factor 2: Temperatura de Deposición

Los procesos de CVD casi siempre requieren altas temperaturas (a menudo >600°C) para impulsar las reacciones químicas necesarias en la superficie del sustrato. Esto puede dañar o deformar materiales sensibles a la temperatura como plásticos, polímeros o ciertos componentes electrónicos.

La PVD es un proceso "frío" en comparación, que generalmente opera a temperaturas mucho más bajas (50-500°C). Esto la convierte en la opción predeterminada para recubrir productos terminados o sustratos sensibles al calor.

Factor 3: Propiedades de la Película y Pureza

La CVD puede producir películas que son extremadamente puras, densas y cristalinas, a menudo con una excelente adhesión. La calidad es un resultado directo de la reacción química controlada en la superficie.

Las películas de PVD pueden ser de muy alta calidad, pero son más susceptibles a la contaminación del entorno de vacío. Sin embargo, la PVD ofrece una flexibilidad increíble para depositar una amplia gama de metales, aleaciones y cerámicas que son difíciles o imposibles de crear con las limitaciones químicas de la CVD.

Comprender las compensaciones y la logística

Más allá de las diferencias técnicas fundamentales, las limitaciones prácticas y los desafíos logísticos juegan un papel crucial en su decisión final.

El desafío de los precursores de CVD

La CVD se basa en gases precursores volátiles, muchos de los cuales pueden ser altamente tóxicos, inflamables o corrosivos. La manipulación, el almacenamiento y la eliminación de estos productos químicos presentan importantes desafíos de seguridad, medioambientales y de costes.

La limitación de línea de visión de PVD

El principal inconveniente de la PVD es su incapacidad para recubrir uniformemente piezas 3D complejas. Esto requiere sistemas complejos de rotación de piezas dentro de la cámara o aceptar una cobertura no uniforme.

Escala, rendimiento y coste

La PVD suele ser más fácil de escalar para recubrir superficies planas muy grandes, como vidrio arquitectónico o paneles solares. La CVD puede ser difícil de escalar para áreas grandes mientras se mantiene una uniformidad perfecta. Para muchas aplicaciones estándar, la PVD puede ofrecer un mayor rendimiento y menores costes de equipo.

Tomar la decisión correcta para su objetivo

En última instancia, la prioridad más alta de su aplicación dicta el método de deposición correcto.

- Si su enfoque principal es recubrir estructuras 3D complejas o superficies internas: Elija CVD por su conformidad inigualable, que garantiza un espesor de película perfectamente uniforme en todas partes.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura como polímeros o productos electrónicos terminados: Elija PVD por su proceso fundamentalmente de baja temperatura que evita daños en la pieza subyacente.

- Si su enfoque principal es depositar una amplia variedad de materiales, incluidas aleaciones únicas, sobre superficies planas: La PVD ofrece una flexibilidad de material superior y generalmente es más fácil de escalar para aplicaciones de gran superficie.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles en un sustrato térmicamente robusto: La CVD suele ser la opción superior para crear películas cristalinas casi perfectas.

Al evaluar estos principios fundamentales, puede seleccionar con confianza el método de deposición que se alinee con sus objetivos técnicos y sus limitaciones prácticas.

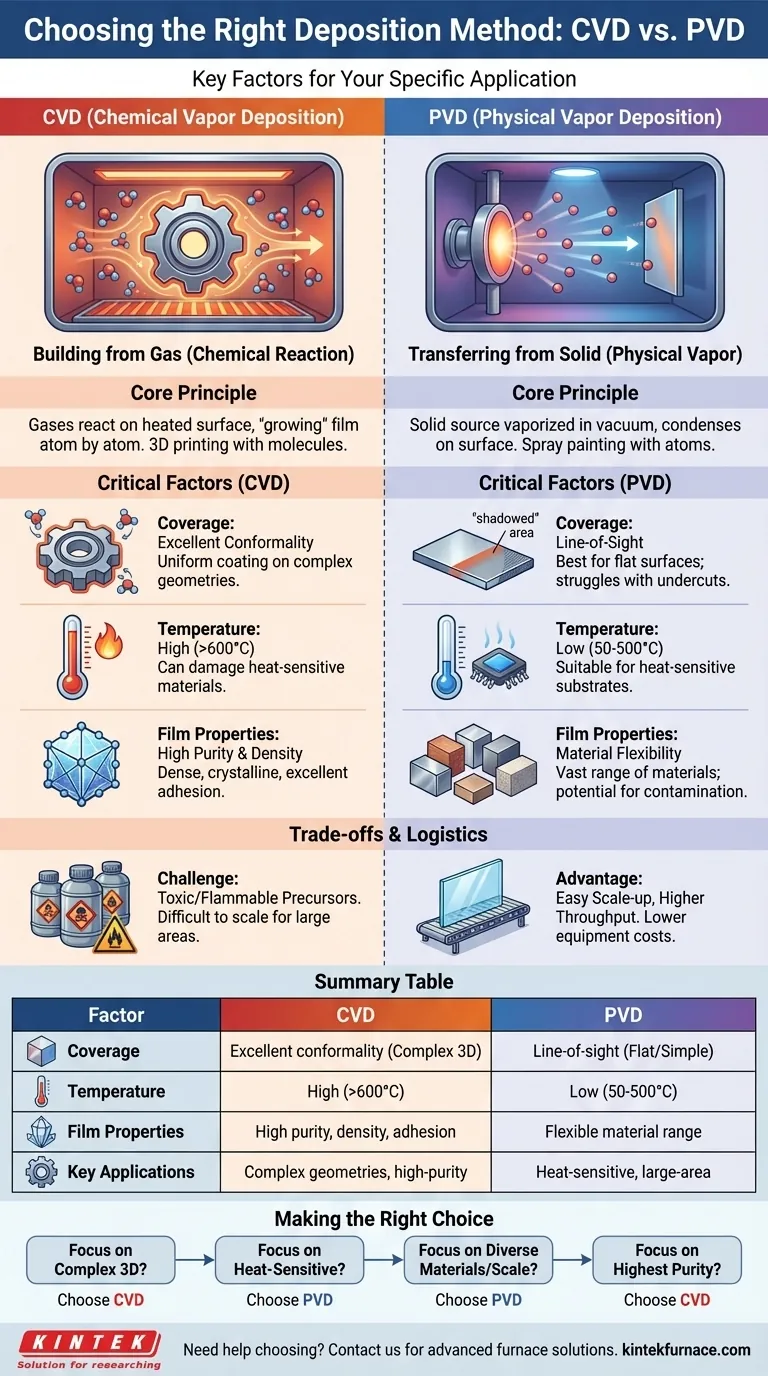

Tabla de resumen:

| Factor | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Cobertura | Excelente conformidad para formas 3D complejas | Línea de visión; mejor para superficies planas o simples |

| Temperatura | Alta (>600°C), puede dañar materiales sensibles | Baja (50-500°C), adecuada para sustratos sensibles al calor |

| Propiedades de la película | Alta pureza, densidad y adhesión | Amplia gama de materiales, potencial de contaminación |

| Aplicaciones clave | Geometrías complejas, películas de alta pureza | Sustratos sensibles a la temperatura, recubrimientos de gran área |

¿Tiene dificultades para elegir el método de deposición adecuado para las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, ayudándole a lograr resultados de recubrimiento óptimos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas