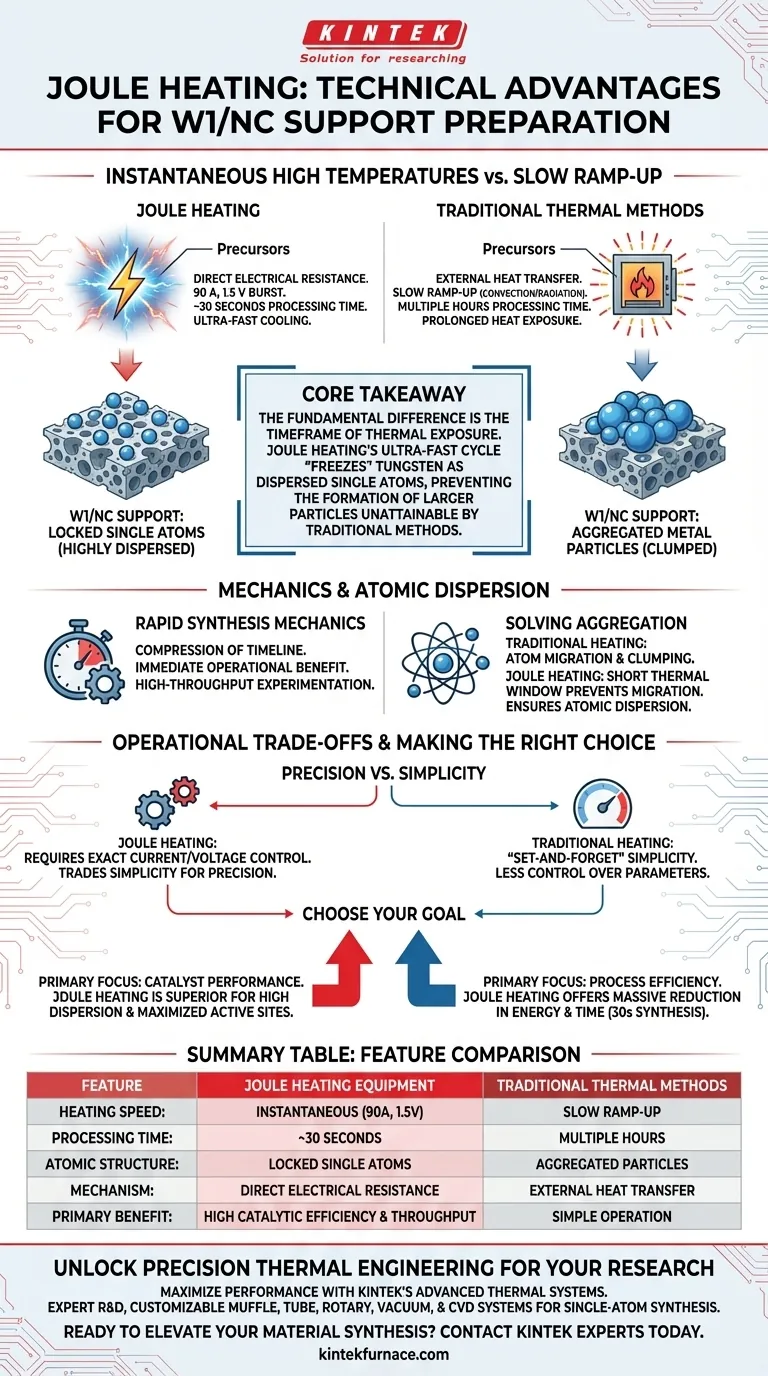

La principal ventaja técnica del calentamiento por Joule radica en su capacidad para generar temperaturas altas instantáneas a través de ráfagas de alta corriente eléctrica, en lugar de fuentes de calor externas. Utilizando parámetros específicos (90 A, 1.5 V), este equipo facilita la descomposición y transformación de precursores en una ventana de tan solo 30 segundos, una velocidad inalcanzable por los métodos térmicos tradicionales.

Conclusión clave: La diferencia fundamental es el tiempo de exposición térmica. El calentamiento tradicional mantiene los materiales calientes el tiempo suficiente para que los átomos metálicos migren y se agrupen; el calentamiento por Joule ofrece un ciclo de calentamiento y enfriamiento ultrarrápido que efectivamente "congela" el tungsteno como átomos dispersos individuales, previniendo la formación de partículas más grandes.

La Mecánica de la Síntesis Rápida

Entrega Instantánea de Energía

A diferencia de los hornos tradicionales que dependen de la convección o la radiación para aumentar lentamente la temperatura, el calentamiento por Joule utiliza resistencia eléctrica directa.

Al aplicar una alta corriente de 90 A a un bajo voltaje de 1.5 V, el equipo genera calor intenso e inmediato directamente dentro del material conductor.

Reducción Drástica del Tiempo de Procesamiento

El beneficio operativo más inmediato es la compresión del cronograma de síntesis.

Mientras que la calcinación tradicional puede llevar horas, el proceso de calentamiento por Joule completa la transformación del precursor en solo 30 segundos. Esto permite una alta experimentación y producción.

Logrando la Dispersión Atómica

Resolviendo el Problema de la Agregación

Un punto de fallo importante en la preparación de soportes W1/NC (Carbono dopado con Tungsteno/Nitrógeno) mediante calentamiento tradicional es la tendencia de los átomos metálicos a moverse.

La exposición prolongada al calor da a los átomos de tungsteno la energía cinética y el tiempo necesarios para migrar a través de la superficie del soporte. Esta migración conduce a la agregación, donde los átomos se agrupan para formar grandes partículas metálicas, reduciendo la eficiencia catalítica.

Fijando los Átomos Individuales

El calentamiento por Joule evita este problema a través de sus capacidades de enfriamiento ultrarrápido que siguen inmediatamente a la ráfaga de calentamiento.

Debido a que la ventana térmica es tan corta, los átomos de tungsteno (W) no tienen tiempo de migrar y agregarse. Esto asegura que el tungsteno permanezca altamente disperso como átomos individuales en el soporte de carbono poroso.

Comprendiendo las Compensaciones Operativas

Precisión vs. Simplicidad

Si bien el calentamiento por Joule ofrece una calidad de material superior para catalizadores de un solo átomo, requiere un control preciso de los parámetros eléctricos.

El calentamiento tradicional es a menudo más "configurar y olvidar", mientras que el calentamiento por Joule exige una gestión exacta de la corriente (Amperaje) y el voltaje para evitar el sobrecalentamiento o la destrucción del material. Está intercambiando la simplicidad de un horno por la precisión de un circuito eléctrico.

Tomando la Decisión Correcta para su Objetivo

Para determinar si es necesario cambiar al calentamiento por Joule para su preparación de W1/NC, considere sus objetivos específicos:

- Si su enfoque principal es el Rendimiento del Catalizador: El calentamiento por Joule es superior porque asegura una alta dispersión de átomos individuales, maximizando los sitios activos disponibles para la reacción.

- Si su enfoque principal es la Eficiencia del Proceso: El tiempo de síntesis de 30 segundos ofrece una reducción masiva en el consumo de energía y el tiempo en comparación con los métodos tradicionales.

Resumen: Para la preparación específica de soportes W1/NC, el calentamiento por Joule no es solo más rápido; es la solución técnica requerida para prevenir físicamente la agregación de partículas metálicas.

Tabla Resumen:

| Característica | Equipo de Calentamiento por Joule | Métodos Térmicos Tradicionales |

|---|---|---|

| Velocidad de Calentamiento | Instantánea (ráfaga de 90 A, 1.5 V) | Aumento Lento (Convección/Radiación) |

| Tiempo de Procesamiento | ~30 Segundos | Múltiples Horas |

| Estructura Atómica | Átomos Individuales Fijados (Altamente Dispersos) | Partículas Metálicas Agregadas (Agrupadas) |

| Mecanismo | Resistencia Eléctrica Directa | Transferencia de Calor Externa |

| Beneficio Principal | Alta Eficiencia Catalítica y Rendimiento | Operación Simple, Configurar y Olvidar |

Desbloquee la Ingeniería Térmica de Precisión para su Investigación

Maximice su rendimiento catalítico con la velocidad y precisión de los sistemas térmicos avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD de última generación, así como hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para satisfacer las rigurosas demandas de la síntesis de catalizadores de un solo átomo y la ciencia de materiales.

Ya sea que necesite replicar ciclos térmicos rápidos o mantener un control atmosférico exacto, nuestro equipo proporciona la experiencia técnica para mejorar la eficiencia de su laboratorio.

¿Listo para mejorar su síntesis de materiales? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución personalizable perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Wensheng Jiao, Yunhu Han. All-round enhancement induced by oxophilic single Ru and W atoms for alkaline hydrogen oxidation of tiny Pt nanoparticles. DOI: 10.1038/s41467-025-56240-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio

- ¿Cómo facilita un horno de laboratorio de alta temperatura el sinterizado sin presión (PLS) de cerámicas de nitruro de silicio?

- ¿Cuáles son las ventajas del polvo de niobio HDH en aleaciones Ti-Nb? Optimizar Costos y Microestructura

- ¿Cuál es la función del horno de arco eléctrico en la producción de SiMG? Potenciando la Transformación del Silicio

- ¿Cuáles son las ventajas de utilizar equipos de secado por microondas para geles orgánicos? Conserva eficazmente las estructuras de los poros

- ¿Cómo se mantiene una bomba de vacío? Asegure el máximo rendimiento y la longevidad para su laboratorio

- ¿Cuál es la función de un reactor catalítico de lecho fijo en la CHP ex situ? Optimice la calidad de su bioaceite hoy mismo

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2