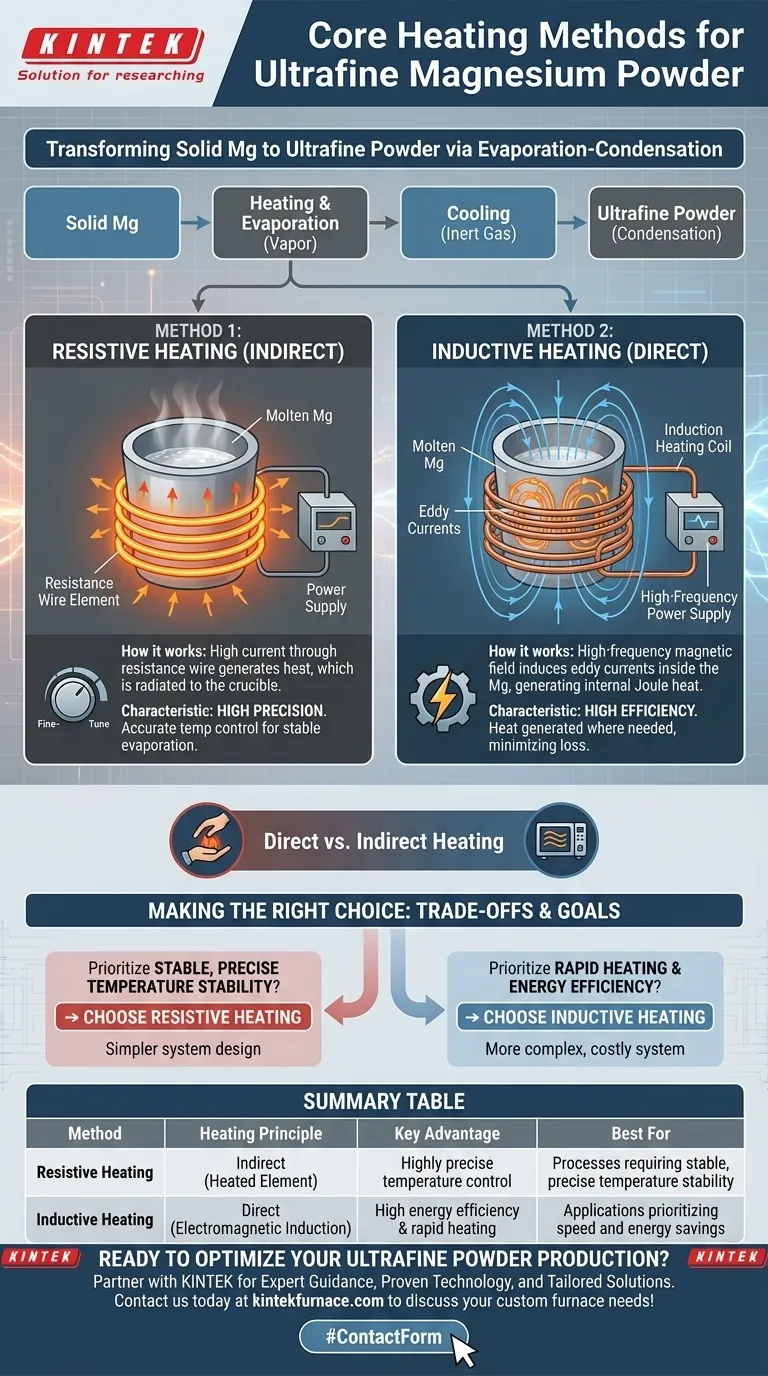

En la producción de polvo de magnesio ultrafino, los dos métodos principales utilizados para calentar y vaporizar el magnesio son la evaporación por calentamiento resistivo y la evaporación por calentamiento inductivo. Cada método aprovecha un principio físico distinto para generar el calor intenso requerido para el proceso de evaporación-condensación.

La diferencia fundamental radica en cómo se genera y transfiere el calor: el calentamiento resistivo se basa en un elemento externo calentado, mientras que el calentamiento inductivo genera calor directamente dentro del propio magnesio a través de campos electromagnéticos.

El papel del calentamiento en la síntesis de polvos

El objetivo fundamental de estos métodos de calentamiento es transformar el magnesio sólido en vapor. Este es el primer paso en el proceso de evaporación-condensación.

El ciclo de evaporación-condensación

Una vez que el magnesio alcanza una temperatura suficientemente alta, se evapora y se convierte en gas. Este vapor de magnesio caliente se introduce luego en una atmósfera de gas inerte más fría.

El enfriamiento rápido hace que el vapor se condense directamente en partículas sólidas extremadamente pequeñas, o "ultrafinas", que luego se recolectan como el polvo final. El calentamiento preciso es fundamental para controlar la tasa de evaporación y, en consecuencia, el tamaño y la calidad de las partículas finales.

Método 1: Evaporación por calentamiento resistivo

El calentamiento resistivo es un método indirecto de calentamiento que funciona según el principio de resistencia eléctrica. Es análogo al elemento calefactor de una tostadora o una estufa eléctrica.

Cómo funciona

Se utiliza un alambre o elemento de resistencia como fuente de calor principal. Cuando se pasa una alta corriente eléctrica a través de este alambre, su resistencia natural hace que se caliente significativamente.

Este calor se transfiere, generalmente a través de radiación y conducción, a un crisol que contiene el magnesio, elevando su temperatura hasta el punto de evaporación.

La característica definitoria: Precisión

La principal ventaja del calentamiento resistivo es su potencial para un control de temperatura muy preciso. La salida de calor es directamente proporcional a la corriente eléctrica, que se puede regular con extrema precisión, lo que permite una tasa de evaporación estable y constante.

Método 2: Evaporación por calentamiento inductivo

El calentamiento inductivo es un método de calentamiento más directo y avanzado que utiliza la inducción electromagnética para generar calor dentro del propio material.

Cómo funciona

Una bobina de calentamiento por inducción genera un potente campo magnético alterno de alta frecuencia. Cuando el magnesio fundido conductor se coloca dentro de este campo, el campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, dentro del magnesio.

La resistencia eléctrica inherente del magnesio hace que estas corrientes de Foucault generen un calor intenso, un fenómeno conocido como calentamiento por efecto Joule. El material se convierte efectivamente en su propio elemento calefactor.

La característica definitoria: Eficiencia

El control se logra ajustando la frecuencia y la potencia de la bobina de inducción. Este método suele ser más eficiente energéticamente porque el calor se genera exactamente donde se necesita, minimizando la pérdida de calor al equipo circundante.

Comprender las compensaciones

La elección entre estos dos métodos implica una compensación entre simplicidad, control y eficiencia.

Calentamiento directo frente a indirecto

El calentamiento resistivo es indirecto. El calor debe viajar desde el alambre hasta el crisol y luego al magnesio. Esto puede provocar un retraso térmico y posibles ineficiencias.

El calentamiento inductivo es directo. Calienta el material objetivo de adentro hacia afuera, lo que resulta en tiempos de respuesta más rápidos y una eficiencia energética general potencialmente mayor.

Complejidad del sistema

Los sistemas de calentamiento resistivo suelen ser más simples en su diseño fundamental. Los componentes principales son una fuente de alimentación y un elemento resistivo.

Los sistemas de calentamiento por inducción, que involucran fuentes de alimentación de alta frecuencia y bobinas diseñadas con precisión, pueden ser más complejos y costosos de implementar.

Tomar la decisión correcta para su objetivo

Su selección depende de las prioridades específicas de su proceso de fabricación o investigación.

- Si su principal enfoque es la estabilidad de temperatura estable y de alta precisión: El calentamiento resistivo suele ser el método preferido debido a su mecanismo de control sencillo y finamente ajustable.

- Si su principal enfoque son las tasas de calentamiento rápidas y la eficiencia energética: El calentamiento inductivo es superior, ya que generar calor directamente dentro del magnesio minimiza el desperdicio de energía y el retraso térmico.

En última instancia, ambos métodos son vías probadas para producir polvo de magnesio ultrafino de alta calidad, y la elección depende de los requisitos específicos del proceso.

Tabla resumen:

| Método | Principio de calentamiento | Ventaja clave | Mejor para |

|---|---|---|---|

| Calentamiento Resistivo | Calentamiento indirecto a través de un elemento calentado | Control de temperatura de alta precisión | Procesos que requieren estabilidad de temperatura estable y precisa |

| Calentamiento Inductivo | Calentamiento directo a través de inducción electromagnética | Alta eficiencia energética y calentamiento rápido | Aplicaciones que priorizan la velocidad y el ahorro de energía |

¿Listo para optimizar su producción de polvo ultrafino?

Elegir el método de calentamiento adecuado es fundamental para lograr el tamaño de partícula, la calidad y la eficiencia deseados en su laboratorio o línea de producción. KINTEK está aquí para ayudarle a tomar la mejor decisión.

¿Por qué asociarse con KINTEK?

- Asesoramiento experto: Nuestros especialistas técnicos analizarán sus requisitos específicos de precisión, rendimiento y propiedades del material para recomendar la solución de calentamiento ideal.

- Tecnología probada: Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas en el procesamiento a alta temperatura.

- Soluciones a medida: Proporcionamos hornos y sistemas que se pueden configurar para principios de calentamiento resistivo o inductivo, lo que garantiza que obtenga el rendimiento que necesita.

Contáctenos hoy mismo utilizando el siguiente formulario para discutir cómo nuestros hornos de alta temperatura pueden mejorar su síntesis de polvo ultrafino. Construyamos la solución perfecta para sus objetivos de investigación o fabricación.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales