En esencia, un horno rotatorio es un horno muy versátil capaz de producir el componente fundamental para casi cualquier cemento moderno. Si bien los productos finales incluyen Cemento Portland Ordinario (CPO), Cemento Portland Puzolánico (CPPC) y Cemento Blanco, el producto directo del horno no es el cemento en sí, sino un producto intermedio llamado clínker. El tipo específico de cemento se determina por cómo se procesa este clínker después de salir del horno.

La función esencial de un horno rotatorio de cemento es transformar las materias primas en clínker a través de una reacción química a alta temperatura. La versatilidad del horno permite la producción de diferentes tipos de clínker, que luego se muelen con varios aditivos para crear una amplia gama de productos de cemento finales.

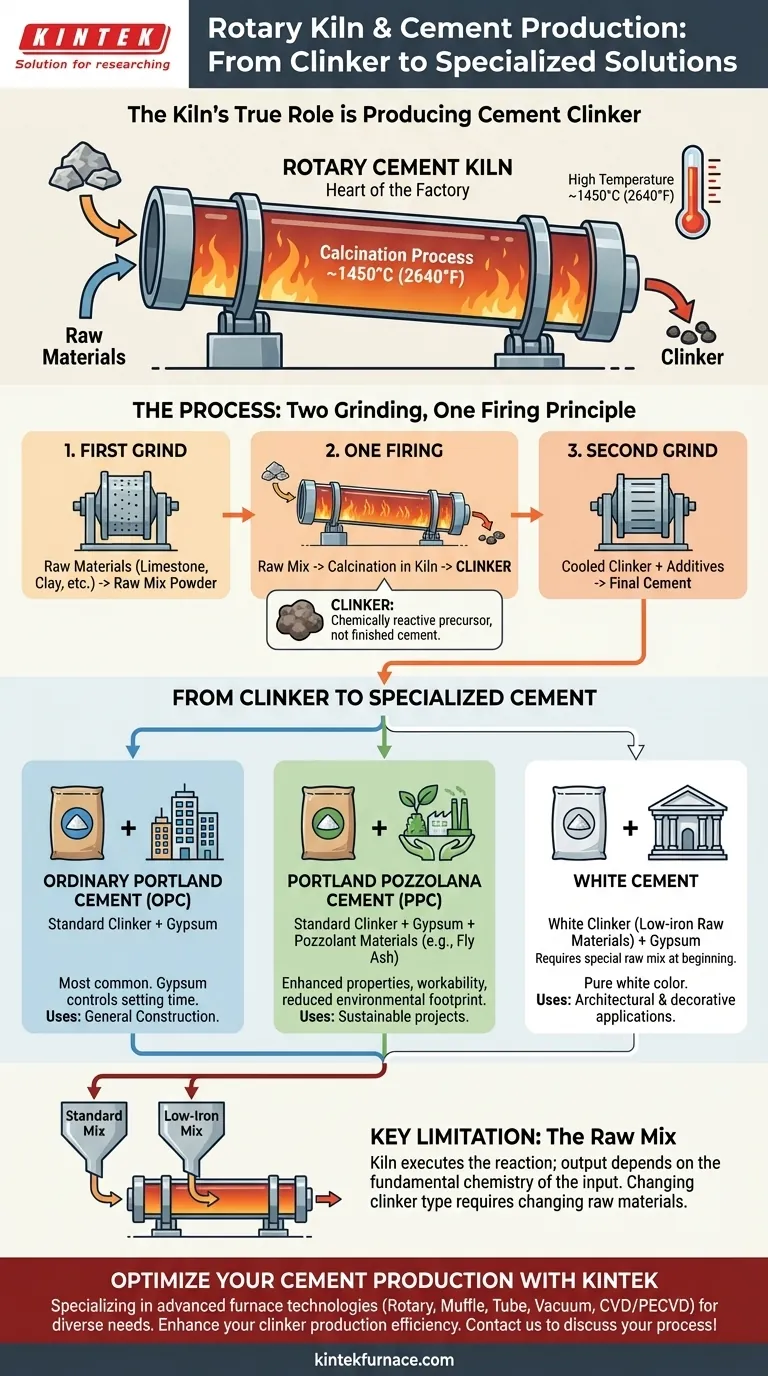

El Verdadero Papel del Horno: Producir Clínker de Cemento

Para comprender las capacidades del horno, primero debe distinguir entre clínker y cemento. El trabajo del horno es producir clínker; la mezcla final crea el cemento.

¿Qué es el Clínker?

El clínker es un material duro y nodular producido al calentar una mezcla precisa de piedra caliza, arcilla y otros materiales a alrededor de 1450 °C (2640 °F) dentro del horno rotatorio.

Estos nódulos son el precursor universal y químicamente reactivo del cemento. Por sí solo, el clínker no es un material de construcción terminado.

El "Corazón de la Fábrica de Cemento"

El horno rotatorio a menudo se denomina el "corazón" de una planta de cemento porque este proceso de conversión a alta temperatura, conocido como calcinación, es el paso más crítico.

Funciona como reactor químico, intercambiador de calor y transportador todo a la vez. La rotación lenta y el calor inmenso aseguran que las materias primas se procesen de manera uniforme en clínker de alta calidad.

El Principio de "Dos Moliendas, Un Horneado"

El proceso de fabricación de cemento a menudo se resume como "dos moliendas, un horneado".

- Primera Molienda: Las materias primas (piedra caliza, arcilla, etc.) se muelen hasta obtener un polvo fino llamado "crudo" o "mezcla cruda".

- Un Horneado: La mezcla cruda se introduce en el horno rotatorio y se cuece para producir clínker. Este es el único papel del horno.

- Segunda Molienda: El clínker enfriado se muele hasta convertirlo en un polvo fino con una pequeña cantidad de yeso y otros aditivos para producir el cemento final.

Del Clínker al Cemento Especializado

El tipo de cemento producido se determina durante la etapa final de molienda, en función de lo que se añade al clínker estándar.

Cemento Portland Ordinario (CPO)

Este es el tipo de cemento más común. Se crea moliendo clínker de cemento Portland estándar con un pequeño porcentaje de yeso, que controla el tiempo de fraguado.

Cemento Portland Puzolánico (CPPC)

Para crear CPPC, el clínker estándar se muele con yeso y un material puzolánico, como cenizas volantes. Esto mejora las propiedades del cemento, aumenta la trabajabilidad y, a menudo, reduce su huella ambiental.

Cemento Blanco

Producir cemento blanco requiere un cambio al comienzo mismo del proceso. Se elabora utilizando materias primas con un contenido extremadamente bajo de hierro y manganeso.

Esta mezcla cruda especial se cuece en el horno para producir un clínker blanco, que luego se muele para crear el cemento blanco final utilizado para fines arquitectónicos y decorativos.

Comprender la Limitación Clave

Aunque es increíblemente versátil, el rendimiento del horno rotatorio está limitado por un único factor crítico: la entrada.

El Horno es Adaptable, la Mezcla Cruda es Específica

El horno en sí puede manejar diferentes mezclas crudas, pero no puede cambiar la química fundamental de los materiales que se le suministran.

Para producir un tipo diferente de clínker (como el clínker blanco necesario para el cemento blanco), se debe cambiar todo el proceso de abastecimiento y mezcla de materias primas. El horno simplemente ejecuta la reacción química sobre lo que se le proporciona.

Demandas Energéticas y Operacionales

La principal contrapartida de un horno rotatorio es su inmenso consumo de energía. Mantener temperaturas superiores a 1400 °C requiere un suministro de combustible significativo y continuo, lo que lo convierte en la parte más costosa del proceso de fabricación de cemento. Su papel como reactor multipropósito y transportador también exige un control operativo sofisticado.

Cómo Aplicar Esto a Su Objetivo de Producción

Su elección de cemento dicta su proceso mucho antes de que el material llegue a la etapa final de molienda.

- Si su enfoque principal es la construcción estándar: Su objetivo es la producción eficiente de clínker de cemento Portland estándar de alta calidad.

- Si su enfoque principal es el cemento sostenible o de rendimiento mejorado: El paso clave es mezclar su clínker estándar con materiales puzolánicos específicos durante la fase de molienda final.

- Si su enfoque principal son las aplicaciones estéticas especializadas: Todo su proceso debe dedicarse a obtener y procesar materias primas bajas en hierro para crear un clínker blanco puro.

Comprender el papel del horno como productor de clínker es la clave para dominar la producción de cualquier tipo de cemento.

Tabla de Resumen:

| Tipo de Cemento | Entrada Clave de Clínker | Aditivos de Molienda Final | Usos Comunes |

|---|---|---|---|

| Cemento Portland Ordinario (CPO) | Clínker estándar | Yeso | Construcción general |

| Cemento Portland Puzolánico (CPPC) | Clínker estándar | Yeso, materiales puzolánicos (ej. cenizas volantes) | Proyectos sostenibles, de trabajabilidad mejorada |

| Cemento Blanco | Clínker blanco (materias primas bajas en hierro) | Yeso | Aplicaciones arquitectónicas y decorativas |

¿Listo para optimizar su producción de cemento con soluciones de alta temperatura de precisión? En KINTEK, nos especializamos en tecnologías de hornos avanzadas adaptadas a diversas necesidades de laboratorio. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos completa—incluidos Hornos Rotatorios, Hornos de Mufla, Hornos Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD—respaldada por profundas capacidades de personalización para satisfacer sus requisitos únicos de experimentación y producción. Ya sea que esté produciendo CPO estándar, CPPC sostenible o Cemento Blanco especializado, nuestras soluciones garantizan una producción eficiente de clínker y un rendimiento superior. Contáctenos hoy para analizar cómo podemos mejorar su proceso de fabricación de cemento.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia