En resumen, los hornos de sinterización dental se utilizan casi exclusivamente para procesar restauraciones hechas de circonio. Después de que una corona, puente o estructura de circonio se fresa a partir de un bloque, existe en un estado blando, similar a la tiza, que debe someterse a un tratamiento térmico en un horno de sinterización para lograr su dureza final, resistencia y tamaño estable.

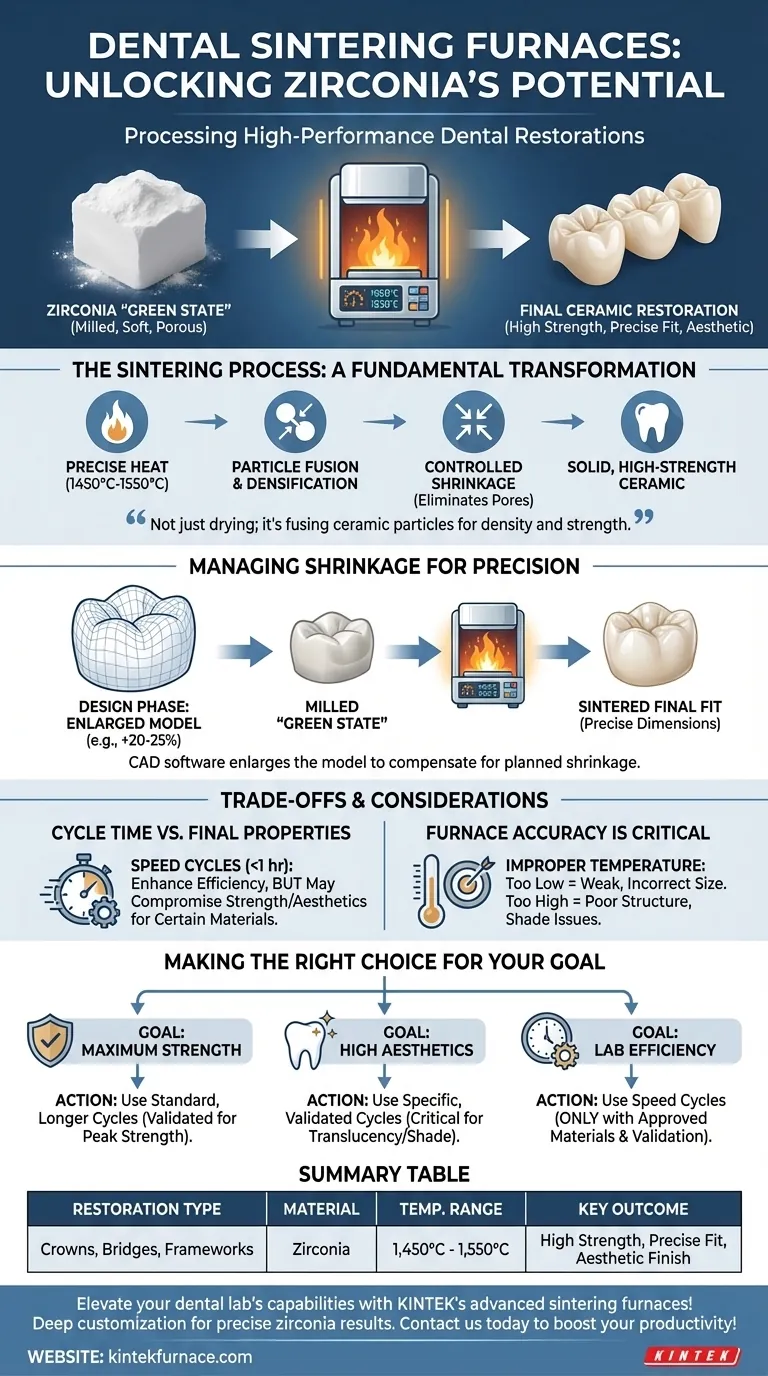

La sinterización no es simplemente un paso de secado o endurecimiento; es una transformación fundamental. El proceso utiliza calor preciso para fusionar las partículas de cerámica, densificando el material y haciendo que se encoja hasta convertirse en una restauración sólida y de alta resistencia capaz de soportar las fuerzas orales.

El papel de la sinterización en la odontología restauradora

Las restauraciones dentales deben soportar inmensas fuerzas funcionales de la masticación. Los materiales utilizados en la odontología CAD/CAM moderna, especialmente el circonio, no se encuentran en su estado final y duradero inmediatamente después de ser moldeados.

De "tiza" a cerámica

Cuando se fresa por primera vez una restauración de circonio, se encuentra en una condición porosa, pre-sinterizada, a menudo denominada "estado verde" o "estado blanco". En esta fase, es suave y calcárea, lo que facilita el fresado de forma rápida y precisa.

Sin embargo, esta forma pre-sinterizada es demasiado débil para el uso clínico. Se fracturaría inmediatamente bajo la presión normal de la mordida. El horno de sinterización es lo que convierte este objeto frágil en una cerámica final de alto rendimiento.

El proceso de sinterización explicado

La sinterización es un proceso de densificación. El horno calienta la restauración a una temperatura muy alta —típicamente entre 1450 °C y 1550 °C— que está justo por debajo del punto de fusión del circonio.

A esta temperatura, las partículas individuales de circonio se fusionan en sus puntos de contacto. Esto elimina los poros entre las partículas, haciendo que toda la restauración se vuelva más densa y se encoja significativamente en tamaño.

Manejo del encogimiento: la clave de la precisión

Este encogimiento no es un defecto; es una parte planificada y esencial del proceso. El factor de contracción para un bloque de circonio determinado se conoce y suele ser de alrededor del 20-25%.

Durante la fase de diseño, el software CAD agranda automáticamente el modelo digital de la restauración en este porcentaje exacto. Luego, la restauración sobredimensionada se fresa y, tras la sinterización, se reduce al tamaño preciso necesario para un ajuste perfecto.

Comprensión de las compensaciones y consideraciones

Si bien la sinterización es un paso necesario, los parámetros específicos del proceso implican importantes compensaciones que todo técnico dental debe gestionar.

Tiempo de ciclo frente a propiedades finales

Los fabricantes proporcionan programas de cocción específicos para sus materiales. Los ciclos de sinterización "rápidos" pueden reducir drásticamente el tiempo de procesamiento de muchas horas a menos de una hora.

Sin embargo, estos ciclos acelerados a veces pueden comprometer el resultado final. Para ciertos materiales de circonio de alta translucidez, un ciclo rápido podría reducir el valor estético o la resistencia final en comparación con un ciclo convencional más lento.

La precisión del horno no es negociable

El éxito de una restauración de circonio depende en gran medida de la precisión del horno de sinterización. Un horno mal calibrado que funcione demasiado caliente o demasiado frío puede arruinar la restauración.

Si la temperatura es demasiado baja, el circonio no se sinterizará completamente, lo que resultará en una resistencia deficiente y dimensiones incorrectas. Si es demasiado alta, puede afectar la estructura del grano y el tono, comprometiendo tanto la resistencia como la estética.

Tomar la decisión correcta para su objetivo

El material principal procesado en un horno de sinterización dental es el circonio, pero la forma en que lo procesa depende de su objetivo clínico o comercial.

- Si su enfoque principal es la máxima resistencia: Siga siempre el ciclo estándar y más largo del fabricante, ya que este fue el utilizado para validar los datos de resistencia a la flexión máxima del material.

- Si su enfoque principal es la alta estética: Utilice el ciclo validado específico para el circonio translúcido con el que está trabajando, ya que sus propiedades ópticas son muy sensibles al protocolo de calentamiento y enfriamiento.

- Si su enfoque principal es la eficiencia del laboratorio: Puede utilizar ciclos de sinterización rápida, pero solo con materiales explícitamente aprobados para dichos ciclos y después de validar que los resultados cumplen sus estándares de calidad de ajuste, resistencia y tono.

Dominar el proceso de sinterización es fundamental para ofrecer restauraciones de circonio predecibles, duraderas y estéticas.

Tabla de resumen:

| Tipo de restauración dental | Material utilizado | Rango de temperatura de sinterización | Resultado clave |

|---|---|---|---|

| Coronas, puentes, estructuras | Circonio | 1450 °C - 1550 °C | Alta resistencia, ajuste preciso, acabado estético |

¡Mejore las capacidades de su laboratorio dental con los hornos de sinterización avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura adaptadas, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza una sinterización precisa para restauraciones de circonio, mejorando la resistencia, la estética y la eficiencia. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden satisfacer sus necesidades únicas e impulsar su productividad!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas