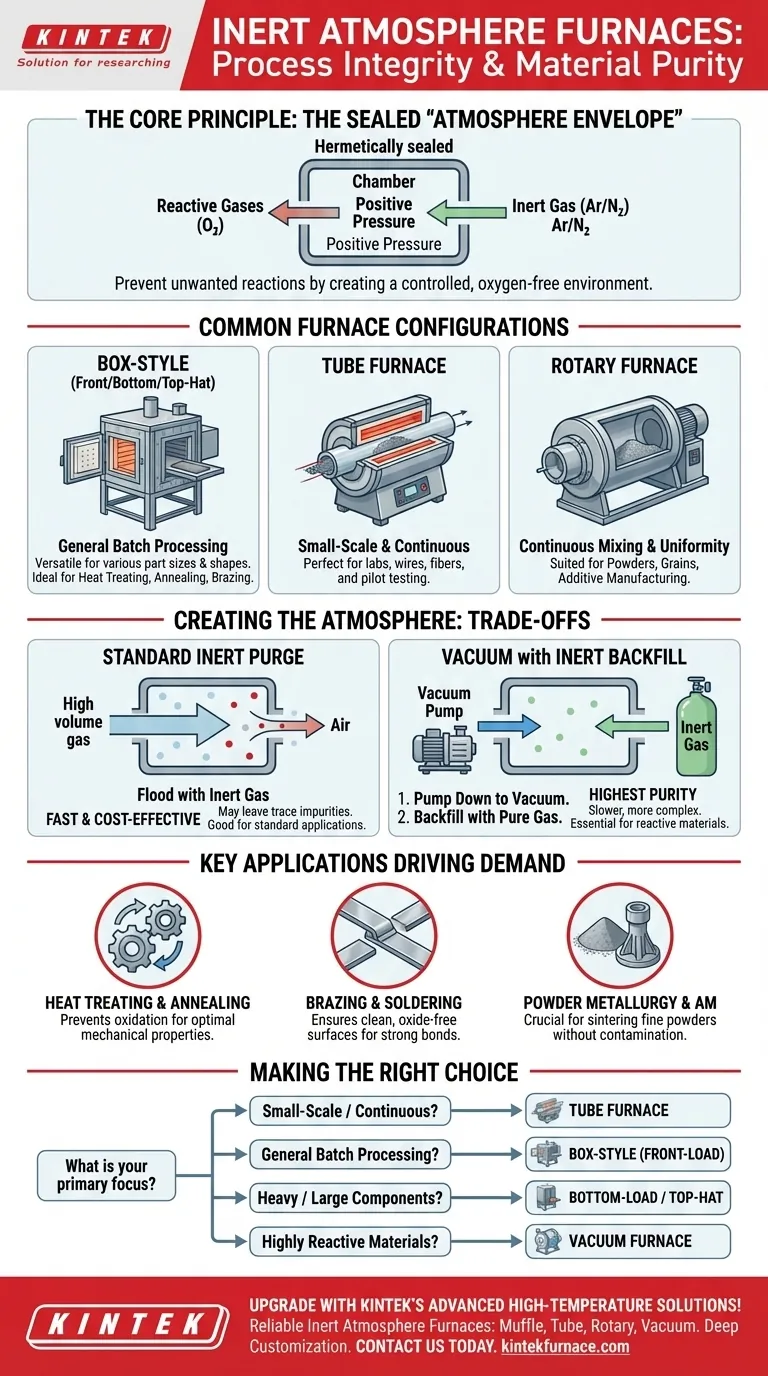

Los hornos especialmente diseñados para el procesamiento en atmósferas inertes se definen por su capacidad de sellarse herméticamente contra el aire exterior. Las configuraciones más comunes incluyen hornos de tipo caja (carga frontal, carga inferior y tipo campana), hornos tubulares y hornos rotatorios, cada uno construido bajo el principio fundamental de crear una "envoltura atmosférica" libre de gases reactivos como el oxígeno.

La forma específica del horno—ya sea una caja, un tubo o una campana—es menos importante que su diseño fundamental como sistema sellado. El factor crítico es la capacidad de purgar gases reactivos y mantener una ligera presión positiva con un gas inerte, asegurando la integridad del entorno del proceso.

El Principio Fundamental: La Envoltura de Atmósfera Sellada

Un horno de atmósfera inerte no es simplemente una caja caliente; es un sistema de ambiente controlado diseñado para prevenir reacciones químicas no deseadas a altas temperaturas.

¿Qué Define una Atmósfera Inerte?

Una atmósfera inerte es aquella que no reacciona con el material que se está procesando. Esto se logra típicamente inundando la cámara del horno con un gas químicamente inactivo, como argón o nitrógeno, para desplazar el oxígeno y la humedad presentes en el aire ambiente.

Este desplazamiento es crucial para procesos donde la oxidación comprometería la integridad estructural, el acabado superficial o las propiedades químicas del material.

Cómo Funciona una Cámara Sellada

Para ser efectiva, la cámara del horno debe funcionar como un recipiente sellado, a menudo llamado "envoltura atmosférica". Cada posible punto de fuga—incluyendo sellos de puertas, puertos de elementos calefactores y entradas de termopares—debe estar herméticamente sellado.

Una vez sellado, se introduce el gas inerte. El sistema mantiene una ligera presión positiva (a menudo alrededor de 0.022 atmósferas o superior) en relación con el exterior. Esta diferencia de presión asegura que si existe alguna fuga microscópica, el gas inerte fluirá hacia afuera, impidiendo que el aire ambiente fluya hacia adentro.

Configuraciones Comunes de Hornos y sus Usos

Aunque el principio de sellado es universal, la configuración física del horno se elige en función del tamaño, la forma y la cantidad del material que se va a procesar.

Hornos Tipo Caja

Estos son los más comunes para el procesamiento por lotes de uso general.

- Carga Frontal: El diseño estándar de "horno", ideal para cargar manualmente una amplia variedad de piezas en estantes o bandejas.

- Carga Inferior: El suelo del horno es un elevador que desciende para la carga y luego se eleva para sellar la cámara. Esto es excelente para piezas pesadas o grandes que son más fáciles de cargar con una grúa aérea.

- Tipo Campana (Top-Hat): El cuerpo del horno (la "campana") se levanta de un hogar estacionario para la carga. Este diseño es adecuado para procesar componentes excepcionalmente grandes o de formas irregulares.

Hornos Tubulares

Estos hornos cuentan con una cámara cilíndrica, lo que los hace ideales para experimentos de laboratorio a pequeña escala, pruebas piloto o el procesamiento continuo de cables, fibras o piezas pequeñas que pueden empujarse a través del tubo.

Hornos Rotatorios

Estos son hornos especializados con una cámara cilíndrica giratoria. Están diseñados para procesos que requieren una mezcla continua para asegurar un tratamiento térmico uniforme, lo que los hace perfectos para polvos, granos o piezas pequeñas que de otra manera tendrían una exposición inconsistente al calor.

Comprendiendo las Ventajas y Desventajas: Purga vs. Vacío

No todos los métodos de creación de atmósfera inerte son iguales. La elección entre un sistema de purga estándar y un sistema de rellenado al vacío depende de la sensibilidad de su material.

Purga Estándar con Gas Inerte

En este método, la cámara sellada simplemente se inunda con un gran volumen de gas inerte para expulsar, o "purgar", el aire ambiente. Este es un método rápido, simple y rentable, adecuado para muchas aplicaciones como el recocido o la soldadura fuerte de metales estándar.

Sin embargo, es posible que no elimine el 100% de los gases reactivos, dejando trazas de oxígeno y humedad.

Vacío con Rellenado de Gas Inerte

Para materiales altamente sensibles o reactivos (como el titanio o ciertas cerámicas avanzadas), se utiliza un horno de vacío. El ciclo implica dos pasos:

- Evacuación: Una bomba de vacío elimina casi toda la atmósfera de la cámara sellada.

- Rellenado: Se introduce gas inerte de alta pureza en la cámara casi al vacío.

Este método logra un nivel significativamente más alto de pureza atmosférica, pero a costa de equipos más caros y tiempos de ciclo más largos.

Aplicaciones Clave que Impulsan la Necesidad

La demanda de procesamiento en atmósfera inerte está impulsada por la necesidad de una integridad absoluta del material.

Tratamiento Térmico y Recocido

Prevenir la oxidación superficial durante el tratamiento térmico preserva las propiedades mecánicas y el acabado superficial deseados de una pieza metálica, evitando una capa exterior frágil y oxidada.

Soldadura Fuerte y Blanda

Para que una aleación de soldadura fuerte o blanda moje y fluya correctamente en una unión, las superficies metálicas deben estar perfectamente limpias y libres de óxido. Una atmósfera inerte garantiza esto, creando una unión fuerte y fiable.

Metalurgia de Polvos y Fabricación Aditiva

Los polvos metálicos finos tienen una enorme relación superficie-volumen, lo que los hace extremadamente susceptibles a la oxidación. Procesos como la fusión en lecho de polvo (impresión 3D) y la sinterización dependen completamente de una atmósfera inerte pura para crear piezas finales densas y de alta calidad.

Tomando la Decisión Correcta para su Proceso

Su selección debe guiarse por su material, escala de producción y la pureza atmosférica requerida.

- Si su enfoque principal es la investigación a pequeña escala o el procesamiento de materiales continuos: Un horno tubular ofrece un control preciso y es altamente eficiente para volúmenes más pequeños.

- Si su enfoque principal es el procesamiento por lotes de piezas generales: Un horno de caja de carga frontal es el caballo de batalla versátil para la mayoría de las aplicaciones de tratamiento térmico.

- Si su enfoque principal es el procesamiento de componentes muy pesados o grandes: Un horno de carga inferior o tipo campana proporciona las ventajas necesarias de carga y capacidad.

- Si su enfoque principal es el procesamiento de polvos o metales altamente reactivos: Un horno de vacío con rellenado de gas inerte es innegociable para lograr la pureza requerida.

En última instancia, seleccionar el horno adecuado consiste en hacer coincidir el mecanismo de sellado y el diseño de la cámara con la sensibilidad de su material y su escala operativa.

Tabla Resumen:

| Tipo de Horno | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Tipo Caja (Carga Frontal, Carga Inferior, Tipo Campana) | Herméticamente sellado, procesamiento por lotes, versátil para varios tamaños de piezas | Tratamiento térmico, recocido, soldadura fuerte de metales y componentes |

| Horno Tubular | Cámara cilíndrica, ideal para procesamiento a pequeña escala o continuo | Experimentos de laboratorio, tratamiento de cables/fibras, pruebas piloto |

| Horno Rotatorio | Cámara giratoria para mezcla uniforme, operación continua | Metalurgia de polvos, procesamiento de granos, fabricación aditiva |

| Horno de Vacío | Utiliza rellenado al vacío para alta pureza, adecuado para materiales sensibles | Procesamiento de metales reactivos como titanio, cerámicas avanzadas |

¡Actualice su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de atmósfera inerte fiables, incluyendo hornos de Mufla, Tubulares, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la integridad del material y la eficiencia del proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar su procesamiento en atmósfera inerte!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno