En resumen, los hornos de vacío son compatibles con una amplia gama de materiales, incluyendo la mayoría de los metales y muchas cerámicas, para casi cualquier proceso de tratamiento térmico. Su función principal es realizar procesos como recocido, soldadura fuerte, sinterización y endurecimiento en un ambiente controlado que previene la oxidación y asegura la pureza y uniformidad del material.

El principio central de la compatibilidad del horno de vacío no se trata solo del material en sí, sino de utilizar el vacío para eliminar reacciones no deseadas con los gases atmosféricos. Esto lo convierte en la opción ideal para procesos donde el acabado superficial, la pureza del material y las propiedades metalúrgicas precisas son críticas.

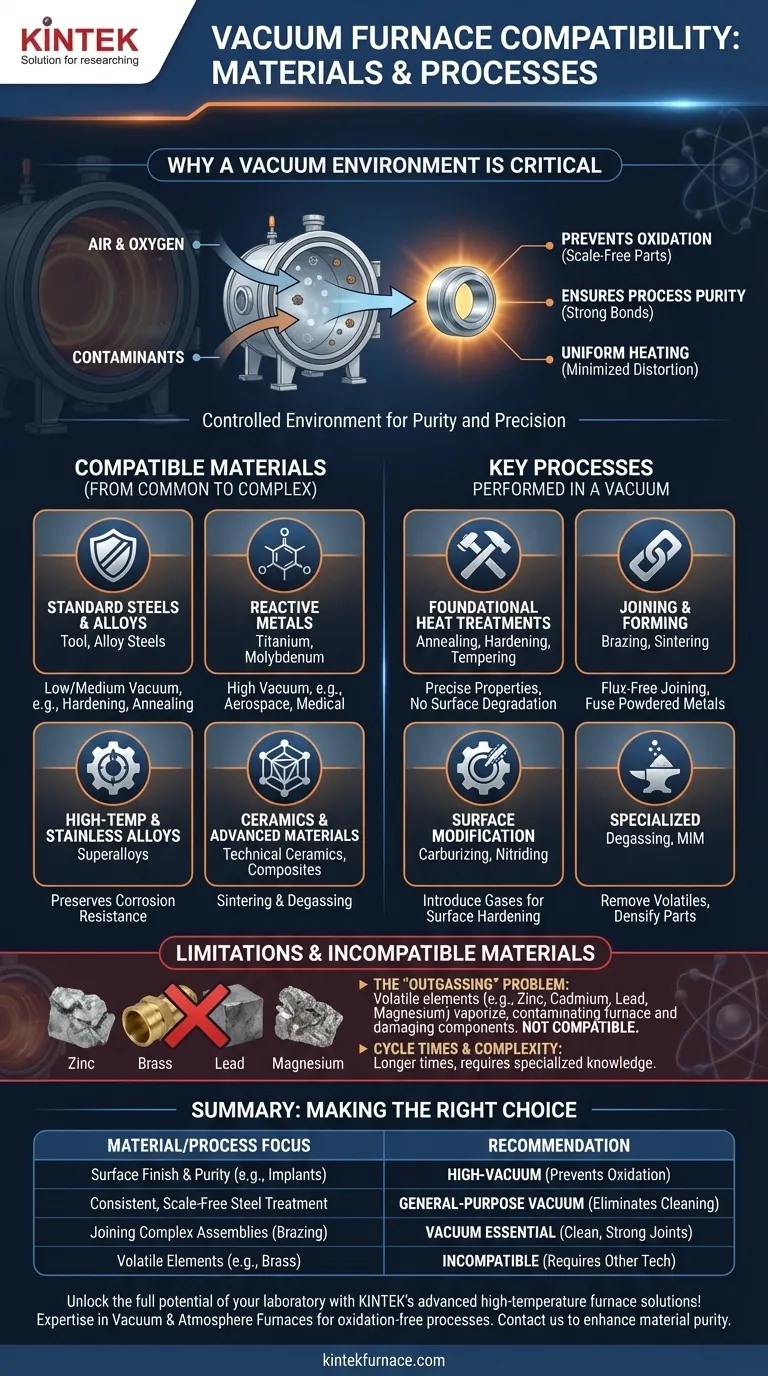

Por qué un entorno de vacío es crítico

La decisión de usar un horno de vacío está impulsada por la necesidad de un control absoluto sobre el entorno de procesamiento. Eliminar el aire y otros gases de la cámara cambia fundamentalmente la forma en que los materiales reaccionan al calor.

Prevención de la oxidación y la contaminación

El beneficio más inmediato del vacío es la eliminación del oxígeno. A altas temperaturas, el oxígeno reacciona agresivamente con la mayoría de los metales, formando una capa de óxido en la superficie.

Un ambiente de vacío previene esto, lo que resulta en piezas limpias y brillantes que a menudo no requieren limpieza posterior al proceso. Esto es esencial para componentes de alto valor donde la integridad de la superficie es primordial.

Asegurando la pureza del proceso

Procesos como la soldadura fuerte y la sinterización dependen de la creación de enlaces metalúrgicos perfectos entre los materiales. Cualquier contaminante, especialmente los óxidos, puede interferir con esta unión y crear puntos débiles.

Un vacío asegura que las superficies permanezcan perfectamente limpias, permitiendo que las aleaciones de soldadura fluyan libremente y que los polvos metálicos se sintericen en una pieza final fuerte y densa.

Logrando un calentamiento y enfriamiento uniformes

En el vacío, la transferencia de calor ocurre principalmente por radiación, que es altamente uniforme y predecible. Esto minimiza los gradientes térmicos dentro del material, reduciendo el riesgo de distorsión y deformación.

Este nivel de control es crucial para procesar geometrías complejas o materiales con tolerancias dimensionales estrictas.

Materiales compatibles: de lo común a lo complejo

Aunque increíblemente versátil, la elección del nivel de vacío y la configuración del horno depende en gran medida del material que se procesa.

Aceros y aleaciones estándar

Incluso materiales comunes como los aceros para herramientas y los aceros aleados se benefician del procesamiento al vacío. Procesos como el endurecimiento, el revenido y el recocido pueden realizarse sin crear escamas en la superficie, mejorando la calidad y consistencia de la pieza final. Estos suelen utilizar niveles de vacío bajos a medios.

Metales reactivos (Titanio, Molibdeno)

Metales como el titanio, el molibdeno y sus aleaciones tienen una afinidad muy alta por el oxígeno, el nitrógeno y el hidrógeno, especialmente a temperaturas elevadas.

El procesamiento de estos materiales requiere un ambiente de alto vacío para evitar que se vuelvan quebradizos o se contaminen. Esto hace que los hornos de vacío sean esenciales en las industrias aeroespacial y de implantes médicos.

Aleaciones de alta temperatura y acero inoxidable

Las superaleaciones a base de níquel y los aceros inoxidables a menudo se tratan térmicamente al vacío para lograr propiedades mecánicas específicas para aplicaciones exigentes. El vacío preserva su resistencia a la corrosión y el acabado superficial.

Cerámicas y materiales avanzados

Los hornos de vacío también se utilizan para la sinterización de cerámicas técnicas y la desgasificación de materiales compuestos. La atmósfera controlada es vital para lograr la densidad deseada y eliminar los compuestos volátiles atrapados.

Procesos clave realizados en vacío

La lista de procesos compatibles es extensa, cubriendo casi todos los aspectos del tratamiento térmico moderno.

Tratamientos térmicos fundamentales

Procesos como el recocido (ablandamiento), el endurecimiento (fortalecimiento) y el revenido (control de la tenacidad) son elementos básicos del trabajo con hornos de vacío. El vacío asegura que las propiedades metalúrgicas finales se logren con precisión y sin degradación de la superficie.

Unión y conformado

La soldadura fuerte al vacío es un proceso principal para unir componentes complejos sin la necesidad de fundentes corrosivos. La sinterización al vacío se utiliza para fusionar metales en polvo en piezas sólidas, un paso clave en el moldeo por inyección de metales (MIM) y la fabricación aditiva.

Modificación de superficies

Si bien un vacío elimina la atmósfera, también permite la introducción precisa de gases específicos. En procesos como la carburización al vacío o la nitruración, se introduce un gas de hidrocarburo o rico en nitrógeno a baja presión para difundir intencionalmente carbono o nitrógeno en la superficie de una pieza, endureciéndola.

Comprensión de las ventajas y limitaciones

Aunque potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para usarlos de manera efectiva.

El problema de la "desgasificación"

La limitación más significativa es la desgasificación del material. Ciertos elementos con una alta presión de vapor, como el zinc, el cadmio, el plomo y el magnesio, se vaporizarán en el vacío a altas temperaturas.

El procesamiento de materiales que contienen estos elementos (como el latón) puede contaminar el interior del horno, dañar los elementos calefactores y arruinar las cargas posteriores. Estos materiales son generalmente incompatibles con el procesamiento al vacío.

Tiempo del ciclo del proceso

Lograr un vacío profundo y enfriar la carga de trabajo en condiciones controladas puede llevar mucho tiempo. Los tiempos de ciclo para los hornos de vacío suelen ser más largos que para los hornos atmosféricos convencionales.

Costo y complejidad

Los hornos de vacío representan una importante inversión de capital. Su operación y mantenimiento requieren conocimientos especializados de sistemas de vacío, bombas y controles, lo que aumenta su complejidad y costo operativo.

Tomando la decisión correcta para su aplicación

La selección del proceso correcto depende completamente de su material y su objetivo final.

- Si su objetivo principal es el acabado de la superficie y la pureza del material (por ejemplo, implantes médicos, piezas aeroespaciales): Un horno de alto vacío es innegociable para evitar cualquier oxidación o contaminación.

- Si su objetivo principal es el tratamiento térmico consistente y sin escamas de aceros estándar: Un horno de vacío de uso general proporciona resultados superiores a los hornos atmosféricos al eliminar la limpieza posterior al proceso.

- Si su objetivo principal es unir conjuntos complejos (soldadura fuerte): Un entorno de vacío es esencial para crear uniones limpias, fuertes y sin fundente, especialmente con aceros inoxidables o superaleaciones.

- Si su objetivo principal es procesar materiales con elementos volátiles (por ejemplo, latón, acero galvanizado): Un horno de vacío estándar es incompatible debido a la desgasificación; se requiere otra tecnología de calentamiento.

Al comprender estos principios básicos, puede determinar con confianza si un horno de vacío es la herramienta adecuada para lograr propiedades superiores del material y calidad del producto.

Tabla resumen:

| Tipo de material/proceso | Detalles clave de compatibilidad |

|---|---|

| Aceros y aleaciones estándar | Compatible con recocido, endurecimiento, revenido; previene la oxidación, utiliza vacío bajo a medio. |

| Metales reactivos (ej., Titanio) | Requiere alto vacío para evitar la contaminación; esencial para las industrias aeroespacial y médica. |

| Cerámicas y materiales avanzados | Se utiliza para sinterización y desgasificación; asegura la densidad y elimina volátiles en atmósfera controlada. |

| Procesos clave (ej., Soldadura fuerte, Sinterización) | Permite la unión sin fundente y enlaces fuertes; ideal para calentamiento uniforme y modificación de superficies. |

| Materiales incompatibles (ej., Zinc, Latón) | Evitar debido a los riesgos de desgasificación; puede contaminar el horno y dañar los componentes. |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Ya sea que trabaje con metales reactivos, cerámicas o aleaciones estándar, nuestra experiencia en hornos de vacío y atmósfera garantiza un control preciso para procesos sin oxidación como el recocido, la soldadura fuerte y la sinterización. Aprovechando una I+D excepcional y una fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. No deje que la contaminación o los resultados inconsistentes lo detengan; contáctenos hoy para discutir cómo podemos mejorar la pureza de sus materiales y la eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo