En esencia, un Horno de Tubo Giratorio Inclinable está diseñado para una versatilidad excepcional en el procesamiento térmico. Puede alojar un amplio espectro de materiales particulados, desde polvos finos y gránulos delicados hasta partículas más gruesas. El horno es adecuado para una variedad de procesos, incluyendo calcinación, sinterización, secado de materiales, carbonización y activación tanto de catalizadores como de carbono.

El verdadero valor del horno no reside solo en los materiales que puede manejar, sino en cómo controla el proceso. Al combinar una rotación lenta y continua con un ángulo de inclinación ajustable, logra una uniformidad térmica superior y un control preciso sobre el tiempo de residencia del material, lo que lo hace adaptable a una gran variedad de aplicaciones donde la consistencia es crítica.

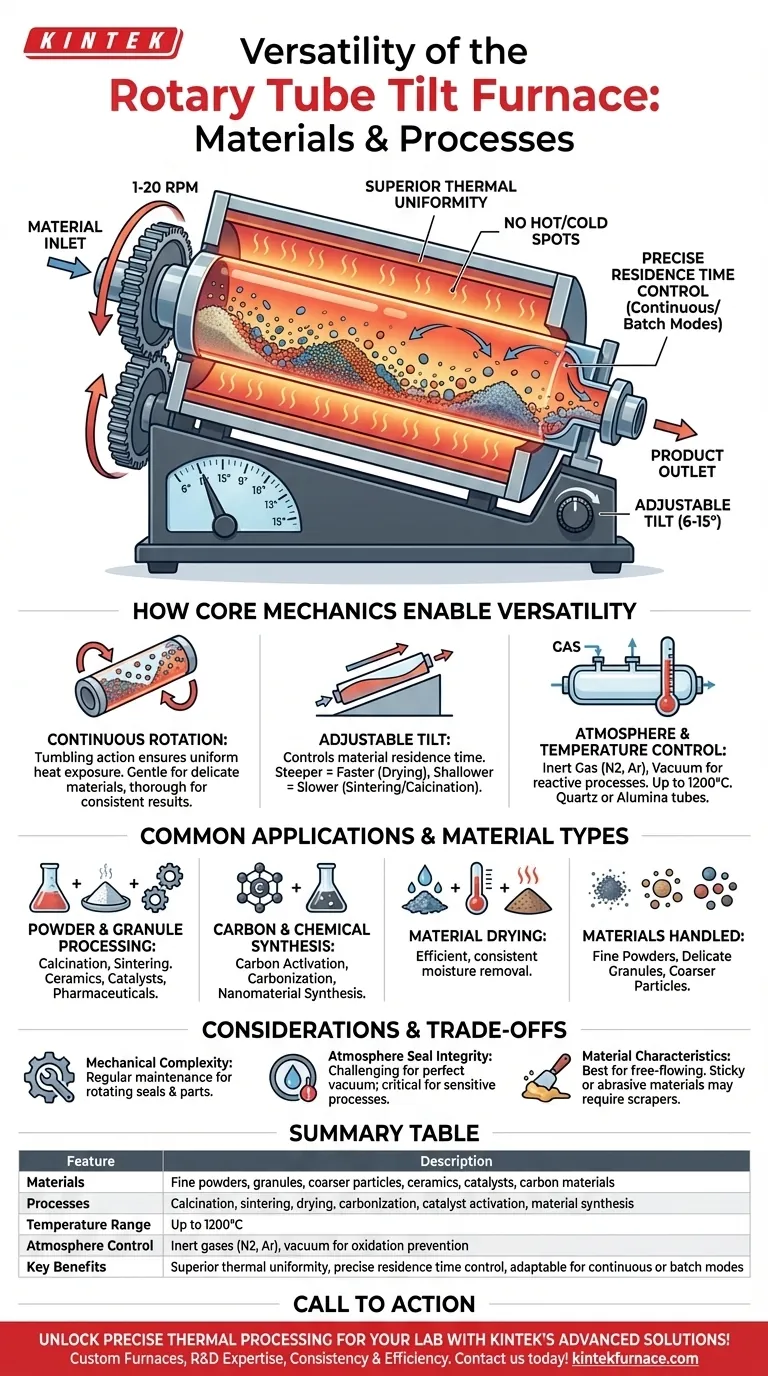

Cómo la Mecánica Central Habilita la Versatilidad

Las capacidades del horno se derivan directamente de su diseño mecánico único. Comprender estos principios es clave para determinar si se adapta a su aplicación específica.

Rotación Continua para Uniformidad Térmica

La rotación lenta y continua del tubo de proceso es la característica más crítica. A medida que el tubo gira, revuelve constantemente el material en su interior.

Esta acción asegura que cada partícula se exponga uniformemente a la fuente de calor, eliminando los puntos calientes y fríos comunes en los hornos estáticos. El rango de baja velocidad (típicamente 1-20 RPM) es lo suficientemente suave para materiales delicados y proporciona la mezcla exhaustiva necesaria para resultados consistentes.

Inclinación Ajustable para Control de Flujo y Tiempo

La capacidad de inclinar todo el conjunto del horno (de 6 a 15 grados) le otorga control directo sobre el tiempo de residencia del material: cuánto tiempo pasa en la zona calentada.

Un ángulo más pronunciado resulta en un mayor rendimiento, ideal para procesos de secado continuo. Un ángulo menos pronunciado aumenta el tiempo de residencia, lo cual es necesario para procesos como la sinterización o la calcinación que requieren calor prolongado y estable. Esta característica permite modos de producción tanto continuos como por lotes.

Control de Atmósfera para Procesos Reactivos

Estos hornos están diseñados para operar bajo condiciones atmosféricas específicas. Pueden ser purgados con gases inertes como nitrógeno o argón para prevenir la oxidación o pueden operar bajo vacío.

Esta capacidad es esencial para aplicaciones sensibles como la activación de catalizadores, la síntesis de materiales sensibles al aire o procesos metalúrgicos específicos donde la atmósfera circundante es un parámetro de reacción crítico.

Rango de Temperatura y Compatibilidad de Materiales

Con una temperatura máxima típica de 1200°C, el horno puede manejar la gran mayoría de las aplicaciones de tratamiento térmico industrial.

El tubo de proceso en sí puede estar hecho de diferentes materiales, como cuarzo o alúmina, lo que le permite seleccionar la mejor opción según la reactividad de su material y la temperatura de procesamiento requerida.

Aplicaciones Comunes y Tipos de Materiales

La combinación de estas características convierte al horno en un caballo de batalla en muchas industrias.

Procesamiento de Polvos y Gránulos

Este es el caso de uso más común. El horno destaca en procesos como la calcinación, donde los materiales se calientan para eliminar sustancias volátiles, y la sinterización, donde los polvos finos se calientan para formar una masa sólida y coherente. Se utiliza ampliamente para cerámicas, catalizadores y polvos farmacéuticos.

Síntesis de Carbono y Química

El control preciso de la temperatura y la atmósfera es ideal para la activación de carbono y la carbonización. También se utiliza para el tratamiento térmico de diversos productos químicos, permitiendo reacciones controladas para la síntesis de materiales, incluida la producción de nanomateriales.

Secado de Materiales

El flujo continuo y la exposición uniforme al calor hacen que el horno sea altamente eficiente para secar polvos y gránulos. La función de inclinación facilita un flujo de material constante de primero en entrar, primero en salir, asegurando un contenido de humedad final consistente.

Comprensión de las Compensaciones y Consideraciones

Aunque es muy versátil, el diseño de este horno conlleva consideraciones específicas que pueden influir en su decisión.

Complejidad Mecánica y Mantenimiento

Los mecanismos de rotación e inclinación introducen más piezas móviles en comparación con un horno de caja estático. Estos componentes, particularmente los sellos rotatorios, requieren inspección y mantenimiento regulares para garantizar un funcionamiento fiable a largo plazo.

Integridad del Sello de Atmósfera

Mantener un vacío perfecto o una atmósfera de gas de alta pureza puede ser más desafiante con un tubo giratorio que en un sistema estático. La calidad y el estado de los sellos rotatorios son primordiales para los procesos que son altamente sensibles a la contaminación atmosférica.

Características del Material

Aunque versátil, el horno funciona mejor con polvos y gránulos que fluyen libremente. Los materiales que son extremadamente pegajosos, propensos a la aglomeración o altamente abrasivos pueden presentar desafíos. Características como las barras rascadoras internas pueden ayudar a gestionar la adherencia, pero los materiales muy abrasivos pueden causar desgaste prematuro del tubo de proceso.

Tomando la Decisión Correcta para su Proceso

Seleccionar el equipo adecuado requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la uniformidad del proceso para polvos: La combinación de rotación e inclinación es ideal para eliminar los gradientes térmicos y garantizar que cada partícula reciba un tratamiento idéntico.

- Si su enfoque principal es I+D o flexibilidad de proceso: La capacidad de ajustar fácilmente el tiempo de residencia, la temperatura y la atmósfera convierte a este horno en una excelente herramienta para desarrollar y optimizar nuevos procesos térmicos.

- Si su enfoque principal es la fabricación de alto volumen de un solo producto: Debe evaluar cuidadosamente si el rendimiento del horno satisface sus necesidades en comparación con un horno industrial más grande y dedicado diseñado para una escala masiva.

Al alinear los controles dinámicos del horno con su material y objetivos térmicos específicos, puede lograr resultados de procesamiento altamente consistentes y eficientes.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Materiales | Polvos finos, gránulos, partículas más gruesas, cerámicas, catalizadores, materiales de carbono |

| Procesos | Calcinación, sinterización, secado, carbonización, activación de catalizadores, síntesis de materiales |

| Rango de Temperatura | Hasta 1200°C |

| Control de Atmósfera | Gases inertes (nitrógeno, argón), vacío para prevención de oxidación |

| Beneficios Clave | Uniformidad térmica superior, control preciso del tiempo de residencia, adaptable a modos continuos o por lotes |

¡Desbloquee el procesamiento térmico preciso para su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de alta temperatura como Hornos de Tubo Giratorio Inclinable, Hornos de Mufla, de Tubo, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que sus necesidades experimentales únicas se satisfagan con consistencia y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes

- ¿Cómo se utiliza el Horno Rotatorio de Tubo Inclinado en el proceso de activación de carbono? Logre un Carbón Activado Uniforme y de Alta Porosidad

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales