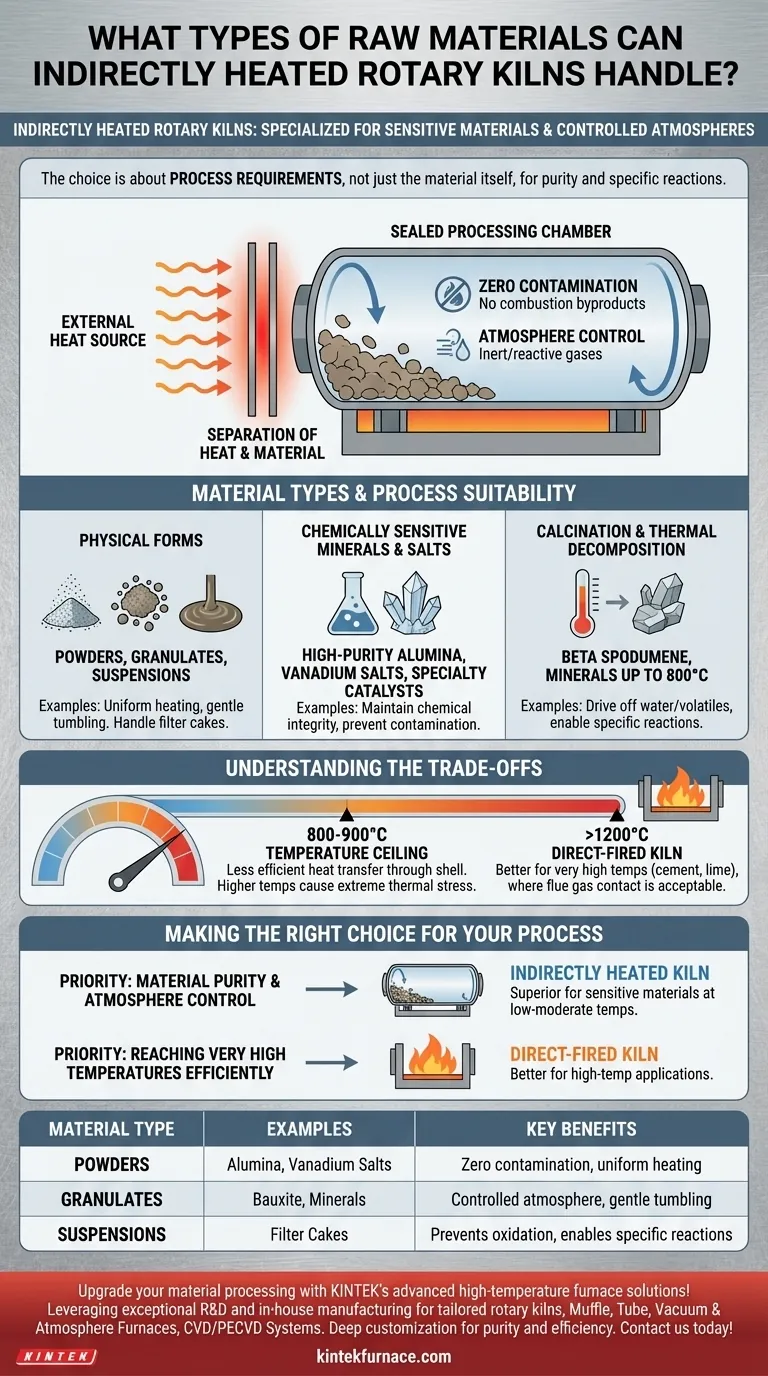

En resumen, los hornos rotatorios de calentamiento indirecto están diseñados para procesar materiales sensibles a la contaminación o que requieren una atmósfera controlada. Esto incluye una variedad de formas físicas como polvos, granulados y suspensiones, con ejemplos específicos como la alúmina, la bauxita, las sales de vanadio y minerales como el beta espodumeno que se someten a calcinación a temperaturas de hasta 800 °C.

La decisión de utilizar un horno rotatorio de calentamiento indirecto no se trata del material en sí, sino de los requisitos del proceso. Este método se elige específicamente cuando evitar el contacto entre el material y los gases de combustión es fundamental para garantizar la pureza del producto o permitir reacciones químicas específicas.

El Principio Definitorio: Separación del Calor y el Material

La función de un horno de calentamiento indirecto se entiende mejor por su principio de diseño fundamental: la fuente de calor está externa a la cámara de procesamiento. El tambor giratorio (cáscara del horno) se calienta desde el exterior, y este calor se transfiere a través de la pared de la cáscara al material que gira en su interior.

Lo que Esto Significa para Su Material

Este diseño es fundamentalmente diferente de un horno de fuego directo, donde la llama y los gases de combustión calientes pasan directamente sobre y a través del lecho de material.

La consecuencia clave es la cero contaminación procedente de la fuente de calor. Los subproductos de la combustión, como el azufre o el exceso de carbono, nunca entran en contacto con su materia prima.

La Ventaja del Control Atmosférico

Debido a que la cámara de procesamiento está sellada del entorno de combustión, se obtiene un control preciso sobre la atmósfera interna.

Esto permite el procesamiento en entornos inertes (como nitrógeno) para prevenir la oxidación, o en entornos de gas reactivo para promover cambios químicos específicos.

Tipos de Materiales y Adecuación del Proceso

Los hornos de calentamiento indirecto son versátiles en los tipos de materiales que pueden manejar, siempre y cuando el proceso se alinee con sus ventajas principales.

Formas Físicas

La acción de volteo suave es eficaz para garantizar una exposición uniforme al calor para diversas formas de material. Estas incluyen polvos finos, granulados más grandes, e incluso algunas suspensiones o tortas de filtración. La robusta cáscara de acero está diseñada para soportar la naturaleza abrasiva de muchos de estos materiales.

Minerales y Sales Químicamente Sensibles

Esta es la categoría de aplicación principal. Los materiales que se verían comprometidos por el contacto directo con la llama son candidatos ideales.

Ejemplos como las sales de vanadio, la alúmina de alta pureza o los catalizadores especiales requieren este nivel de control del proceso para mantener su integridad química y sus especificaciones de rendimiento.

Calcinación y Descomposición Térmica

Los procesos como la calcinación de beta espodumeno u otros minerales hasta 800 °C son comunes. En estos casos, el objetivo es eliminar el agua o los volátiles a una temperatura específica sin introducir reacciones secundarias químicas no deseadas.

Entendiendo las Compensaciones

Aunque es potente, el método de calentamiento indirecto tiene una limitación significativa que debe considerar para su aplicación.

El Límite de Temperatura

Transferir calor a través de una cáscara de acero gruesa y giratoria es menos eficiente que la transferencia directa de calor. Esto crea un límite de temperatura práctico, que a menudo ronda los 800-900 °C.

Buscar temperaturas más altas se vuelve cada vez más ineficiente y puede ejercer un estrés térmico extremo en los componentes mecánicos del horno, como su cáscara y sus anillos de rodamiento.

Cuándo Elegir un Horno de Fuego Directo

Si su proceso requiere temperaturas extremadamente altas (por ejemplo, >1200 °C), como en la producción de cemento o cal, un horno de fuego directo es casi siempre la opción más efectiva y económica. El contacto directo entre la llama y el material permite tasas de transferencia de calor mucho mayores.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe guiarse por su variable de proceso más crítica.

- Si su enfoque principal es la pureza del material y el control de la atmósfera: Un horno de calentamiento indirecto es la opción superior para procesar materiales sensibles a temperaturas bajas a moderadas.

- Si su enfoque principal es alcanzar temperaturas muy altas de manera eficiente: Un horno de fuego directo es más adecuado para aplicaciones de alta temperatura donde el contacto directo con los gases de combustión es aceptable.

- Si su material es un polvo, granulado o lodo: Ambos tipos de horno pueden manejar estas formas, por lo que su decisión debe volver a los requisitos de temperatura y pureza de su proceso.

En última instancia, seleccionar la tecnología de horno correcta depende de comprender si la calidad final de su material depende de su aislamiento de la fuente de calor.

Tabla Resumen:

| Tipo de Material | Ejemplos | Beneficios Clave |

|---|---|---|

| Polvos | Alúmina, Sales de Vanadio | Cero contaminación, calentamiento uniforme |

| Granulados | Bauxita, Minerales | Atmósfera controlada, volteo suave |

| Suspensiones | Tortas de Filtración | Previene la oxidación, permite reacciones específicas |

¡Actualice su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios personalizados y otros sistemas como Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos de pureza y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar su proceso con calentamiento confiable y libre de contaminación.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior