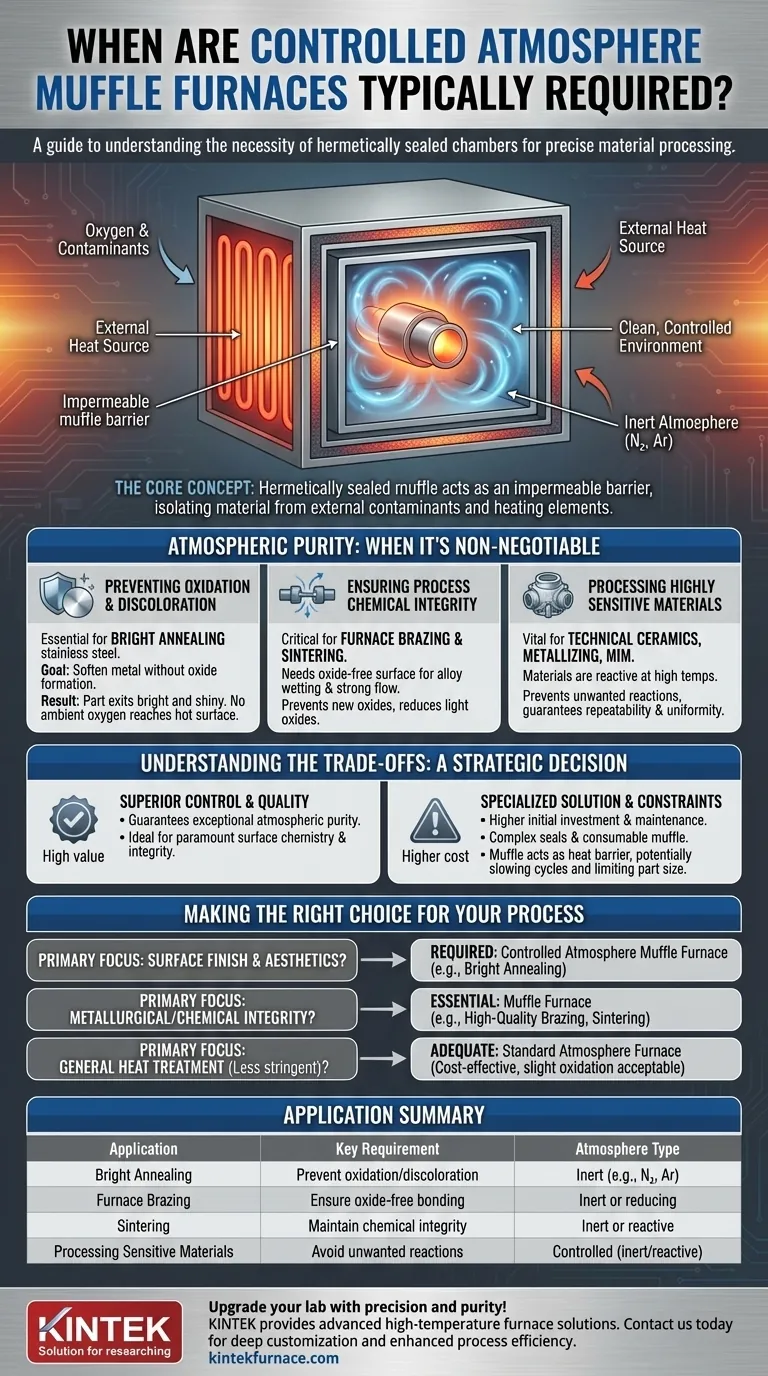

En esencia, se requiere un Horno Mufla de Atmósfera Controlada cuando un proceso de fabricación exige un control absoluto sobre el entorno atmosférico, aislando completamente el material de los contaminantes externos e incluso de los propios elementos calefactores del horno. Esto no es negociable para las aplicaciones más exigentes en las que la oxidación superficial, la decoloración o cualquier reacción química no deseada resultarían en una pieza defectuosa, como en la soldadura fuerte de alta pureza o el recocido brillante del acero inoxidable.

Aunque muchos hornos pueden controlar su atmósfera interna hasta cierto punto, un horno mufla proporciona una cámara herméticamente sellada —la mufla— que actúa como una barrera impermeable. Esto garantiza la pureza atmosférica excepcional necesaria para procesos donde la química superficial y la integridad del producto final son primordiales.

¿Cuándo es innegociable la pureza atmosférica?

La decisión de utilizar un horno mufla está impulsada por la sensibilidad del material o del proceso a su entorno gaseoso a altas temperaturas. En estos casos, incluso trazas de oxígeno u otras impurezas pueden ser catastróficas.

Prevención de la oxidación y la decoloración

Para procesos como el recocido brillante del acero inoxidable, el objetivo es ablandar el metal sin crear ninguna capa de óxido superficial. La pieza debe salir del horno tan brillante y reluciente como cuando entró.

Una mufla crea un entorno sellado lleno de un gas inerte como nitrógeno o argón, asegurando que ningún oxígeno ambiental pueda alcanzar la superficie caliente del metal y causar decoloración o formación de cascarilla (scaling).

Garantía de la integridad química del proceso

Procesos como la soldadura fuerte en horno (furnace brazing) y la sinterización dependen de interacciones químicas precisas. En la soldadura fuerte, una superficie limpia y libre de óxido es esencial para que la aleación de soldadura fluya y humedezca correctamente, creando una unión fuerte.

La atmósfera de alta pureza dentro de una mufla evita la formación de óxidos e incluso puede ayudar a reducir los óxidos ligeros existentes, asegurando la integridad de la unión metalúrgica.

Procesamiento de materiales altamente sensibles

Los materiales avanzados utilizados en cerámicas técnicas, metalización e moldeo por inyección de metales (MIM) son a menudo altamente reactivos a las temperaturas de procesamiento.

Las reacciones no deseadas con impurezas atmosféricas pueden alterar fundamentalmente las propiedades finales del material. Un horno mufla proporciona la atmósfera inerte o reactiva requerida, garantizando la repetibilidad del proceso y la uniformidad de las piezas.

Comprensión de las compensaciones

Aunque ofrecen un control superior, los hornos mufla son una solución especializada. Comprender sus limitaciones es clave para tomar una decisión técnica y financiera sólida.

El costo de la pureza

Los hornos mufla son inherentemente más complejos. La mufla en sí es un componente consumible fabricado con aleaciones metálicas o cerámicas de alta calidad, y el sistema requiere sellos robustos. Esto resulta en una mayor inversión inicial y un costo de mantenimiento continuo en comparación con los hornos estándar.

Restricciones de rendimiento y térmicas

La mufla actúa como una barrera intermedia para la transferencia de calor, lo que puede ralentizar ligeramente los ciclos de calentamiento y enfriamiento en comparación con un horno de tiro directo. Esto puede afectar el rendimiento general en la producción de gran volumen. El tamaño físico de la mufla también limita el tamaño de las piezas que se pueden procesar.

¿Es excesivo (overkill) para su proceso?

Para muchos tratamientos térmicos de propósito general, como el revenido o la liberación de tensiones de piezas no críticas, un horno estándar es perfectamente adecuado. Si es aceptable una ligera oxidación superficial o si esta se eliminará en un paso de limpieza posterior, el gasto de un horno mufla no se justifica.

Tomando la decisión correcta para su proceso

Los requisitos específicos de su proceso y los estándares de calidad de la pieza dictarán si un horno mufla es una necesidad o una sobreespecificación.

- Si su enfoque principal es el acabado superficial y la estética: Se requiere un horno mufla de atmósfera controlada para procesos como el recocido brillante donde cualquier oxidación es un defecto.

- Si su enfoque principal es la integridad metalúrgica o química: Un horno mufla es esencial para soldadura fuerte (brazing) de alta calidad, sinterización o procesamiento de materiales reactivos que exigen una atmósfera pura y no contaminada.

- Si su enfoque principal es el tratamiento térmico general con requisitos superficiales menos estrictos: Un horno de atmósfera estándar es probablemente más rentable si es aceptable una ligera oxidación superficial o si se puede limpiar después del proceso.

En última instancia, elegir un horno mufla es una inversión estratégica en la pureza de proceso garantizada y la calidad final de la pieza.

Tabla de resumen:

| Aplicación | Requisito clave | Tipo de atmósfera |

|---|---|---|

| Recocido brillante | Prevenir la oxidación y la decoloración | Inerte (p. ej., nitrógeno, argón) |

| Soldadura fuerte en horno | Asegurar superficies libres de óxido para la unión | Inerte o reductora |

| Sinterización | Mantener la integridad química | Inerte o reactiva |

| Procesamiento de materiales sensibles | Evitar reacciones no deseadas | Controlada (inerte/reactiva) |

¡Mejore su laboratorio con precisión y pureza! Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en ciencia de materiales, metalurgia o cerámica, nuestros hornos mufla de atmósfera controlada garantizan resultados impecables para procesos como la soldadura fuerte y la sinterización. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad de sus piezas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales