En resumen, un horno rotatorio es generalmente inadecuado para aplicaciones que involucran materiales con bajo contenido de sólidos o aquellas con requisitos de baja capacidad. Su diseño está optimizado para el procesamiento de grandes volúmenes de sólidos, y usarlo fuera de este contexto específico conduce a ineficiencias operativas y económicas significativas.

La efectividad de un horno rotatorio radica en su capacidad para tumbar y procesar grandes volúmenes de material sólido. Cuando una aplicación carece de suficiente contenido de sólidos o de la escala necesaria, la mecánica fundamental y la economía del horno se desmoronan, haciendo que las tecnologías alternativas sean una opción más práctica.

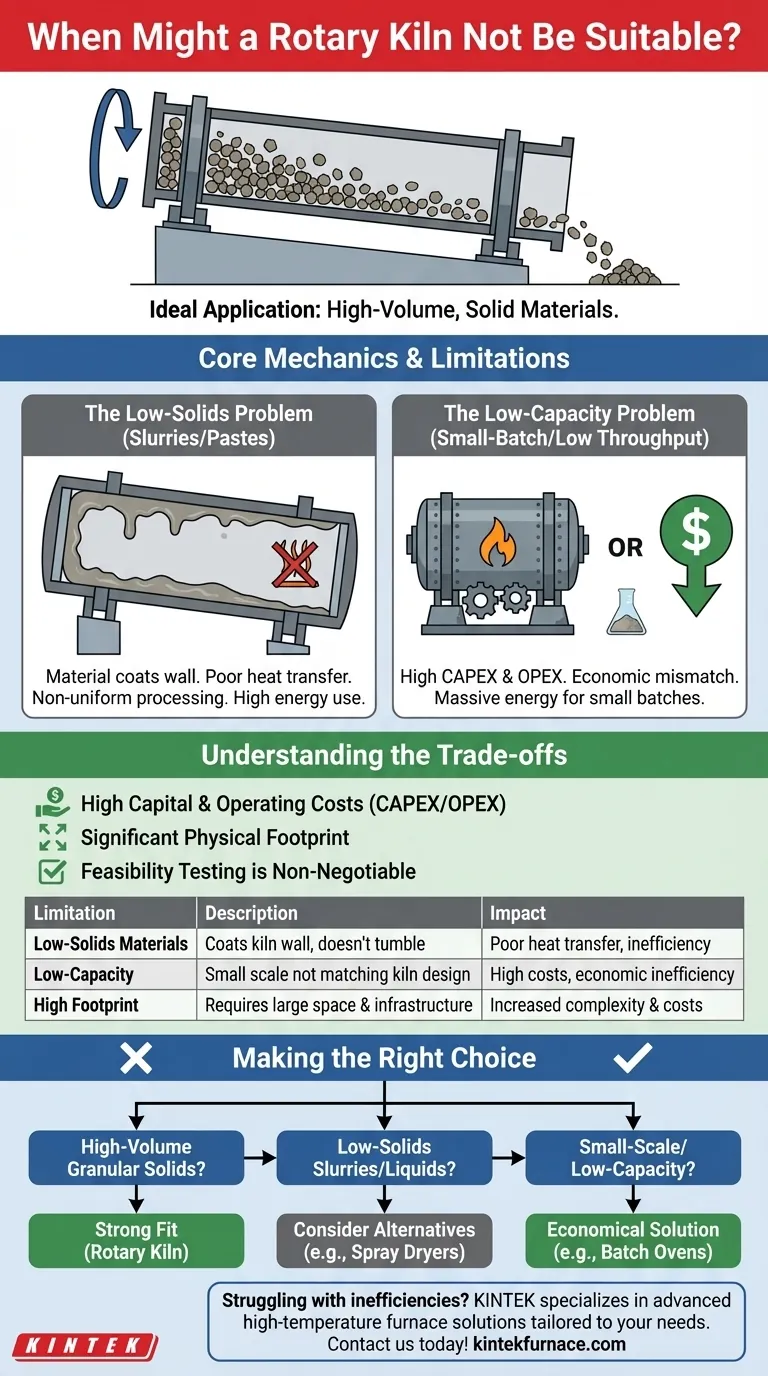

La mecánica central de un horno rotatorio

Para comprender las limitaciones de un horno rotatorio, primero debemos entender su principio de funcionamiento fundamental. Es, en esencia, una máquina simple y robusta diseñada para un propósito específico.

Cómo funciona un horno: volteo y tiempo de residencia

Un horno rotatorio es un cilindro grande y giratorio colocado con una ligera inclinación. El material se alimenta por el extremo superior y se mueve hacia el extremo inferior debido a la rotación y la gravedad.

Esta acción de volteo, conocida como cascada, es crítica. Expone constantemente nuevas superficies del material a la corriente de gas caliente y a la carcasa del horno calentada, asegurando una transferencia de calor uniforme.

La importancia del flujo de material

La eficiencia de todo el proceso depende de este flujo y volteo consistente y predecible de partículas sólidas. El tamaño, la velocidad de rotación y el ángulo del horno están calibrados para lograr un tiempo de residencia específico para un tipo particular de material sólido.

Desglosando las limitaciones clave

La dependencia del horno del volteo de sólidos crea límites claros para su uso. Cuando estas condiciones no se cumplen, la eficiencia del sistema se desploma.

El problema de los "bajos sólidos": recubrimiento e ineficiencia

Los materiales con bajo contenido de sólidos, como lechadas o pastas húmedas, no se voltean. En cambio, tienden a recubrir la pared interior del horno.

Esta acción de recubrimiento es altamente problemática. Aísla el material de la carcasa calentada del horno, impidiendo gravemente la transferencia de calor. También evita el efecto de cascada, lo que significa que el material no se mezcla ni se expone adecuadamente a la atmósfera del proceso.

En última instancia, esto conduce a un procesamiento no uniforme, un mayor consumo de energía y posibles problemas operativos debido a la acumulación.

El problema de la "baja capacidad": desajuste económico

Los hornos rotatorios son equipos industriales pesados con importantes costos de capital y operativos. Sus grandes motores, revestimientos refractarios y estructuras de soporte masivas representan una gran inversión.

Para aplicaciones de bajo rendimiento o de lotes pequeños, este costo simplemente no es justificable. La energía necesaria para calentar la gran masa térmica del horno y mantenerla a temperatura es inmensa, lo que lo hace profundamente antieconómico para procesar pequeñas cantidades de material.

Es el equivalente a usar un tren de carga para entregar un solo paquete: la herramienta no se ajusta a la escala de la tarea.

Comprendiendo las compensaciones

Elegir un horno rotatorio implica aceptar un conjunto específico de realidades operativas. Ignorarlas puede conducir a proyectos costosos e ineficientes.

Costos de capital y operativos

El precio de compra inicial (CAPEX) de un sistema de horno rotatorio es alto. Además, el consumo de energía (OPEX) requerido para calentar y rotar el tambor masivo es un factor principal de costo. Esta tecnología solo es rentable cuando se opera a o cerca de su capacidad diseñada.

Huella física e infraestructura

No son máquinas pequeñas. Un horno rotatorio requiere una huella física significativa y una cimentación de concreto robusta y especialmente diseñada para soportar su inmenso peso y cargas dinámicas. Esto aumenta el costo y la complejidad general del proyecto.

Las pruebas de viabilidad no son negociables

Debido a que las características del material tienen un impacto tan profundo en el rendimiento, las pruebas de proceso son esenciales. Una prueba en una instalación a escala piloto es la única forma definitiva de confirmar si un material fluirá y se procesará como se espera antes de comprometerse con una gran inversión de capital.

Tomando la decisión correcta para su proceso

Las propiedades de su material y la escala de producción son los dos factores más importantes en esta decisión. Siempre seleccione la tecnología que se alinee con los requisitos principales de su aplicación específica.

- Si su enfoque principal es el procesamiento de grandes volúmenes de sólidos granulares: Un horno rotatorio es una tecnología potente, confiable y bien entendida que probablemente sea una buena opción.

- Si su enfoque principal es el procesamiento de lechadas o líquidos con bajo contenido de sólidos: Considere tecnologías diseñadas para líquidos, como secadores por pulverización o secadores de paletas, que ofrecen una eficiencia mucho mayor.

- Si su enfoque principal es la producción a pequeña escala o de baja capacidad: Los hornos por lotes, los secadores de lecho fluidizado u otros sistemas de menor escala proporcionarán una solución mucho más económica y práctica.

En última instancia, hacer coincidir la tecnología de procesamiento con las propiedades del material y la escala económica del proyecto es la decisión más crítica que tomará.

Tabla resumen:

| Limitación | Descripción | Impacto |

|---|---|---|

| Materiales con bajo contenido de sólidos | Materiales como lechadas o pastas que recubren la pared del horno en lugar de voltearse. | Mala transferencia de calor, procesamiento no uniforme, mayor consumo de energía. |

| Requisitos de baja capacidad | Aplicaciones a pequeña escala o de bajo rendimiento que no coinciden con la escala de diseño del horno. | Altos costos de capital y operativos, ineficiencia económica. |

| Altas necesidades de huella física | Requiere gran espacio e infraestructura robusta para soporte. | Mayor complejidad y costos del proyecto. |

¿Luchando con ineficiencias en el procesamiento de materiales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que esté lidiando con problemas de bajos sólidos o necesite alternativas escalables, nuestros expertos pueden ayudar a optimizar su proceso. ¡Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y reducir costos!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos rotatorios eléctricos en comparación con los alimentados por combustible? Mejore la precisión y la eficiencia en su proceso

- ¿Qué factores limitan la viabilidad de la electrificación de los procesos de hornos rotatorios? Barreras técnicas y económicas clave

- ¿Cómo funciona el conjunto de accionamiento de un horno rotatorio? Clave para un procesamiento térmico eficiente

- ¿Cómo se calientan los hornos rotatorios? Una guía sobre los métodos de calentamiento directo vs. indirecto

- ¿Cuáles son las funciones principales de los hornos rotatorios eléctricos? Logre un procesamiento preciso a alta temperatura

- ¿Qué papel juega el horno rotatorio en la producción de cemento? Desbloqueando la Eficiencia y Calidad en la Fabricación

- ¿Cómo funciona un horno eléctrico de horno rotatorio? Logre un tratamiento térmico uniforme para sus materiales

- ¿Cuáles son las ventajas de los hornos de gas? Descubra efectos de esmalte únicos y cocción más rápida