En resumen, los hornos de fusión por inducción IGBT son fundamentales en casi todos los sectores que procesan metal, desde la producción de acero y aluminio de gran volumen hasta las industrias aeroespacial y electrónica, impulsadas por la precisión. Su adopción está muy extendida debido a su eficiencia energética superior, sus capacidades de fusión rápida y su control preciso de la temperatura, que son críticos para los estándares de fabricación modernos.

La razón principal de la amplia adopción de los hornos de inducción IGBT no es solo su capacidad para fundir metal, sino su capacidad para ofrecer resultados específicos y de alto valor. Estos hornos proporcionan el control, la pureza y la eficiencia necesarios para las industrias que producen desde piezas de automóviles hasta superaleaciones aeroespaciales avanzadas.

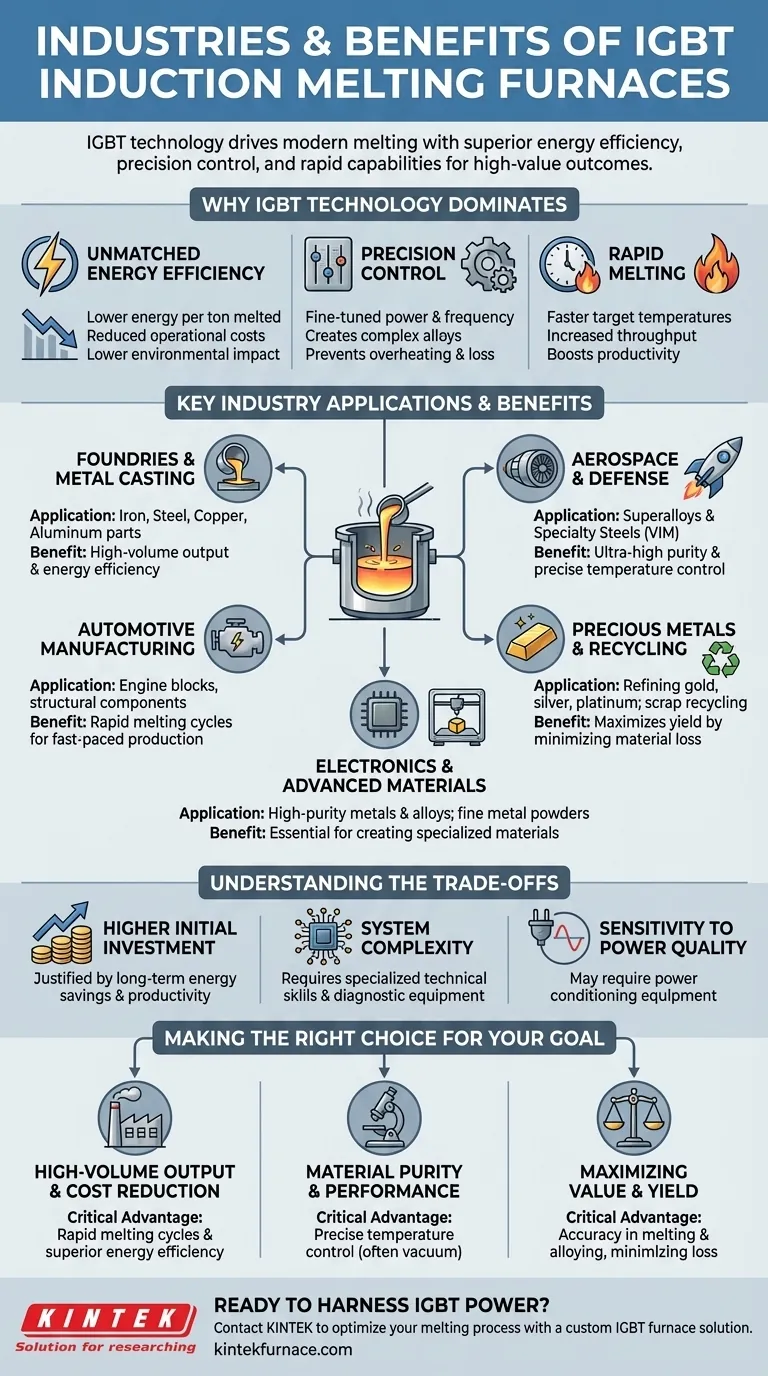

Por qué la tecnología IGBT domina la fusión moderna

El "IGBT" (Transistor Bipolar de Puerta Aislada) es la fuente de alimentación de estado sólido que impulsa el horno de inducción moderno. Representa un salto significativo con respecto a las tecnologías más antiguas y menos eficientes, ofreciendo ventajas distintas de las que dependen las industrias modernas.

Eficiencia energética inigualable

Las fuentes de alimentación IGBT convierten la electricidad en una corriente de alta frecuencia de forma mucho más eficiente que los sistemas heredados. Esto se traduce directamente en un menor consumo de energía por tonelada de metal fundido, lo que reduce los costos operativos y el impacto ambiental.

Control preciso de la temperatura y el proceso

Estos sistemas permiten un control extremadamente ajustado de la entrada de energía y la frecuencia. Esta precisión es esencial para crear aleaciones complejas con propiedades específicas, prevenir el sobrecalentamiento y minimizar la pérdida de valiosos elementos de aleación a través de la oxidación.

Fusión rápida y mayor rendimiento

Los hornos IGBT alcanzan las temperaturas objetivo mucho más rápido que los métodos tradicionales. Este ciclo de fusión rápido aumenta la productividad, lo que permite a las fundiciones y plantas de fabricación aumentar su producción sin un aumento proporcional en el tamaño de la planta o el uso de energía.

Aplicaciones clave en la industria

Los beneficios de la tecnología IGBT la hacen indispensable en un espectro de industrias, cada una aprovechando sus capacidades únicas.

Fundiciones y moldeo de metales

Esta es la aplicación más común. Las fundiciones utilizan hornos IGBT para fundir hierro, acero, cobre y aluminio para el moldeo de piezas. La velocidad y la eficiencia energética son críticas para la naturaleza de alto volumen y sensible a los costos de esta industria.

Aeroespacial y defensa

Este sector se basa en hornos IGBT, particularmente variantes de fusión por inducción al vacío (VIM), para producir componentes de misión crítica. Estos hornos crean las superaleaciones de ultra alta pureza y los aceros especiales requeridos para motores a reacción, piezas de cohetes y componentes de misiles que deben funcionar en condiciones extremas.

Fabricación de automóviles

Desde bloques de motor hasta componentes estructurales, la industria automotriz utiliza la fusión por inducción para una producción consistente y de alto volumen. La capacidad de fundir y alear metales rápidamente respalda las demandas de las cadenas de suministro automotrices, que se caracterizan por su ritmo rápido y su enfoque en la calidad.

Metales preciosos y reciclaje

En el refinado de oro, plata y platino, o en el reciclaje de chatarra valiosa, minimizar la pérdida de material es primordial. El control preciso de un horno IGBT garantiza una fusión completa y una aleación precisa, maximizando el rendimiento de materias primas costosas.

Electrónica y materiales avanzados

La industria electrónica utiliza la fusión por inducción altamente controlada para producir metales de alta pureza y aleaciones especiales para componentes. Esta tecnología también se utiliza para crear polvos metálicos finos para aplicaciones avanzadas como la impresión 3D y la pulverización térmica.

Comprendiendo las compensaciones

Aunque es muy ventajosa, la tecnología IGBT no está exenta de consideraciones. Reconocer estos factores es clave para tomar una decisión informada.

Mayor inversión inicial

El costo inicial de un horno de inducción alimentado por IGBT es típicamente más alto que el de los sistemas más antiguos y menos eficientes o los hornos tradicionales de combustible. Esta inversión se justifica por los ahorros a largo plazo en energía y el aumento de la productividad.

Complejidad del sistema

La electrónica moderna de estado sólido es más compleja que los sistemas mecánicos o basados en tiristores más antiguos. El mantenimiento y la resolución de problemas requieren habilidades técnicas especializadas y equipos de diagnóstico.

Sensibilidad a la calidad de la energía

Los sistemas IGBT pueden ser sensibles a las fluctuaciones y armónicos en la red de suministro eléctrico. Una instalación adecuada a menudo requiere equipos de acondicionamiento de energía para garantizar un funcionamiento fiable y a largo plazo.

Tomar la decisión correcta para su objetivo

El principal impulsor de su aplicación determinará qué beneficio de un horno IGBT es más crítico.

- Si su enfoque principal es la producción de alto volumen y la reducción de costos (Fundiciones, Automotriz): Los beneficios clave son los ciclos de fusión rápidos y la eficiencia energética superior.

- Si su enfoque principal es la pureza y el rendimiento del material (Aeroespacial, Electrónica, Médica): La característica innegociable es el control preciso de la temperatura, a menudo en un entorno de vacío.

- Si su enfoque principal es maximizar el valor y el rendimiento (Metales preciosos, Reciclaje): La ventaja crítica es la precisión del horno en la fusión y aleación, lo que minimiza la costosa pérdida de material.

En última instancia, elegir un horno de inducción IGBT es una inversión en control, eficiencia y la calidad de su producto final.

Tabla resumen:

| Industria | Aplicación principal | Beneficio clave del horno IGBT |

|---|---|---|

| Fundiciones y moldeo de metales | Fusión de hierro, acero, cobre, aluminio | Producción de alto volumen y eficiencia energética |

| Aeroespacial y defensa | Fusión al vacío de superaleaciones y aceros especiales | Ultra alta pureza y control preciso de la temperatura |

| Fabricación de automóviles | Bloques de motor, componentes estructurales | Ciclos de fusión rápidos para una producción acelerada |

| Metales preciosos y reciclaje | Refinado de oro, plata, platino; reciclaje de chatarra | Maximiza el rendimiento minimizando la pérdida de material |

| Electrónica y materiales avanzados | Producción de metales y aleaciones de alta pureza para componentes | Esencial para crear materiales especializados |

¿Listo para aprovechar el poder de la fusión por inducción IGBT para su aplicación específica?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de procesamiento térmico. Ya sea que su objetivo sea la producción de alto volumen, lograr una pureza de material ultra alta o maximizar el rendimiento de materiales valiosos, nuestro equipo puede desarrollar una solución de horno de alta temperatura adaptada a sus requisitos únicos.

Nuestra experiencia incluye la personalización de hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD para satisfacer las demandas precisas de industrias como la aeroespacial, automotriz y el procesamiento de metales preciosos.

Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su proceso de fusión con una solución de horno IGBT personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza