En resumen, los hornos de fundición al vacío se utilizan predominantemente en los sectores aeroespacial, médico, automotriz y energético. Estas industrias dependen de ellos para fabricar componentes de misión crítica, como álabes de turbina de motores a reacción, implantes médicos y piezas de motor de alto rendimiento, donde la pureza del material y la integridad estructural son primordiales.

La función esencial de un horno de vacío no es simplemente fundir metal, sino crear un ambiente altamente controlado y libre de contaminación. Este proceso previene la oxidación y elimina los gases disueltos, lo que permite la creación de piezas impecables y de alta resistencia a partir de aleaciones avanzadas que no se pueden procesar al aire libre.

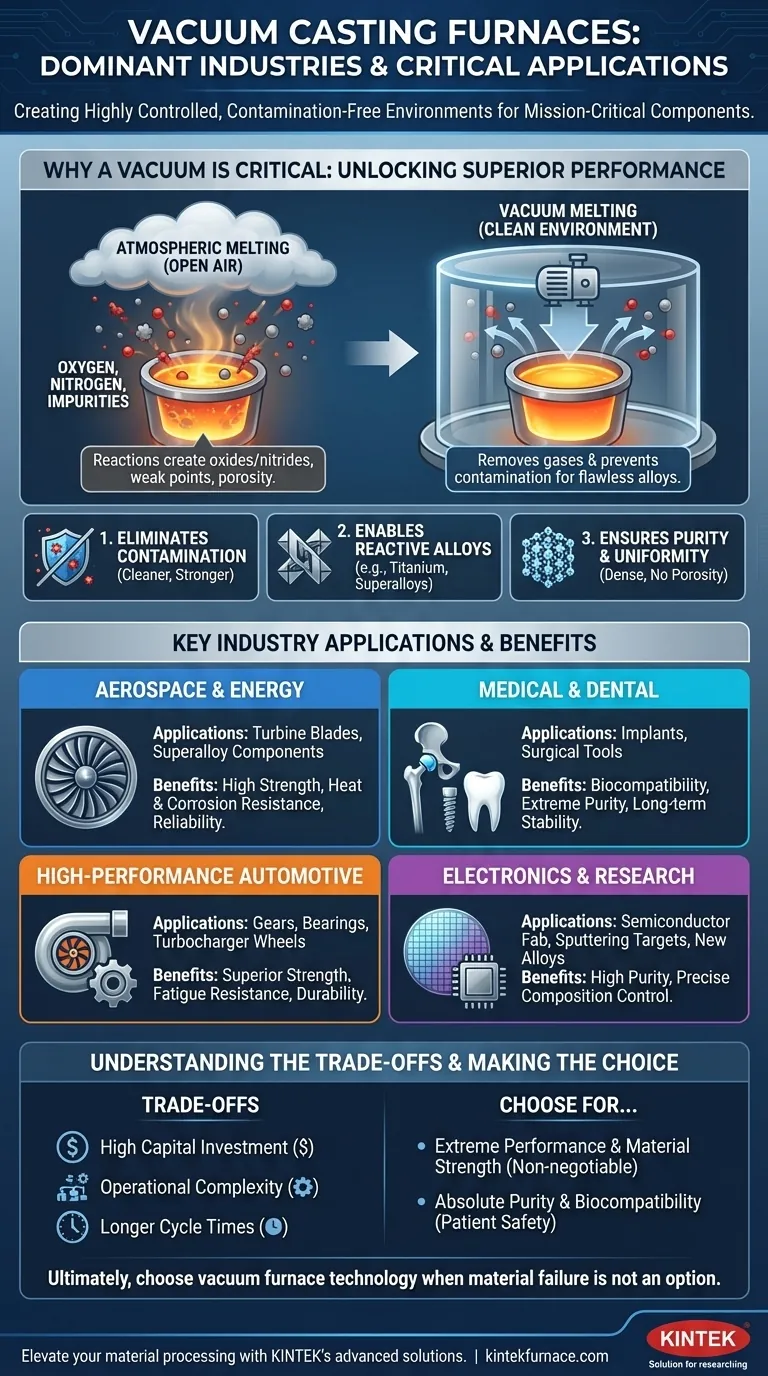

Por qué el vacío es el elemento crítico

La decisión de utilizar un horno de vacío está impulsada por la necesidad de obtener la máxima calidad del material. El vacío en sí mismo es la tecnología que desbloquea un rendimiento superior en componentes metálicos.

Eliminación de la contaminación atmosférica

Cuando el metal se funde al aire libre, reacciona con el oxígeno y el nitrógeno. Estas reacciones crean impurezas (óxidos y nitruros) dentro de la estructura del metal, lo que introduce puntos débiles y puede provocar fallos prematuros.

Un horno de vacío elimina estos gases reactivos. Esto previene la formación de impurezas, lo que da como resultado un producto final más limpio, más fuerte y más fiable.

Permitiendo aleaciones avanzadas y reactivas

Muchos de los materiales más avanzados, como las aleaciones de titanio y las superaleaciones a base de níquel, son muy reactivos con el oxígeno, especialmente a altas temperaturas.

Fundir estos materiales en un horno convencional destruiría sus propiedades únicas. El vacío es el único entorno donde se pueden procesar correctamente, preservando la composición química y la integridad estructural necesarias para aplicaciones extremas.

Garantía de pureza y uniformidad

El entorno de vacío también ayuda a extraer gases disueltos como el hidrógeno del metal fundido. La eliminación de estos gases evita que se formen porosidades (pequeñas burbujas) a medida que el metal se solidifica.

Esto da como resultado una estructura de material densa y uniforme, lo que mejora drásticamente las propiedades mecánicas, como la resistencia a la fatiga y la resistencia a la tracción.

Aplicaciones clave de la industria en detalle

La necesidad de componentes impecables y de alta pureza impulsa la adopción de hornos de vacío en varias industrias de alto riesgo.

Aeroespacial y Energía

Tanto en los motores a reacción como en las turbinas de generación de energía, los componentes como los álabes de turbina operan bajo un inmenso estrés y temperaturas extremas.

La fundición al vacío se utiliza para producir estas piezas a partir de superaleaciones. Los componentes resultantes poseen la alta resistencia y resistencia al calor y la corrosión necesarios para funcionar de manera fiable durante miles de horas sin fallar.

Médica y Dental

Para los componentes colocados dentro del cuerpo humano, la pureza del material es una cuestión de seguridad. Los implantes médicos, como las articulaciones de la cadera, las raíces dentales y los instrumentos quirúrgicos, deben ser perfectamente biocompatibles.

Los hornos de vacío producen implantes a partir de materiales como el titanio con una pureza excepcionalmente alta. Esta calidad prístina minimiza el riesgo de que el cuerpo del paciente rechace el implante y garantiza la estabilidad a largo plazo.

Automoción de alto rendimiento

En el automovilismo y los vehículos de alta gama, los componentes del motor y la transmisión se llevan a sus límites absolutos. La fundición al vacío se utiliza para piezas como engranajes, rodamientos y ruedas de turbocompresor.

Este proceso proporciona la resistencia superior y la resistencia a la fatiga necesarias para soportar cargas extremas y altas RPM, lo que garantiza tanto el rendimiento como la durabilidad.

Electrónica e Investigación

La industria electrónica utiliza hornos de vacío para procesos como la fabricación de semiconductores y la creación de metales de alta pureza para objetivos de pulverización catódica.

En investigación y desarrollo, estos hornos son esenciales para desarrollar nuevas aleaciones y materiales donde el control preciso de la composición del material es fundamental.

Comprensión de las compensaciones

Aunque los beneficios son significativos, la tecnología de horno de vacío implica claras compensaciones que la hacen inadecuada para aplicaciones de propósito general.

Alta inversión de capital

Los hornos de vacío y sus sistemas de soporte (bombas, controles) son significativamente más caros que los hornos de atmósfera tradicionales. Este coste solo se justifica cuando la aplicación exige la máxima calidad de material posible.

Complejidad operativa

Operar un horno de vacío requiere una formación especializada. Gestionar los niveles de vacío, controlar los ciclos precisos de calentamiento y enfriamiento, y mantener el complejo sistema es mucho más exigente que la fundición estándar.

Tiempos de ciclo más largos

El proceso de evacuar la cámara para crear un vacío añade tiempo significativo a cada ciclo de producción. Esto lo convierte en un proceso más lento y de menor volumen en comparación con los métodos de fundición convencionales.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de fundición al vacío depende totalmente de si las demandas de su aplicación justifican la inversión en calidad.

- Si su enfoque principal es el rendimiento extremo y la resistencia del material: La fundición al vacío es innegociable para producir piezas fiables a partir de superaleaciones y titanio para uso aeroespacial o automotriz de alto rendimiento.

- Si su enfoque principal es la pureza absoluta y la biocompatibilidad: El entorno prístino de un horno de vacío es esencial para fabricar implantes médicos que garanticen la seguridad del paciente y el éxito a largo plazo.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas sencillas: La fundición en arena tradicional o la fundición a presión en un horno de atmósfera estándar es una opción mucho más práctica y económica.

En última instancia, usted elige la tecnología de horno de vacío cuando el fallo del material no es una opción y el rendimiento no puede verse comprometido.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios clave |

|---|---|---|

| Aeroespacial y Energía | Álabes de turbina, componentes de superaleación | Alta resistencia, resistencia al calor, resistencia a la corrosión |

| Médica y Dental | Implantes (p. ej., articulaciones de la cadera), instrumentos quirúrgicos | Biocompatibilidad, pureza, estabilidad a largo plazo |

| Automoción | Engranajes, rodamientos, ruedas de turbocompresor | Resistencia superior, resistencia a la fatiga, durabilidad |

| Electrónica e Investigación | Fabricación de semiconductores, objetivos de pulverización catódica | Alta pureza, control preciso de la composición |

¡Mejore su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa—incluyendo Hornos de Vacío y Atmósfera, Hornos de Mufla, de Tubo, Rotatorios y Sistemas CVD/PECVD—para satisfacer las demandas únicas de industrias como la aeroespacial, médica y automotriz. Nuestra sólida capacidad de personalización profunda garantiza que podemos adaptar las soluciones con precisión a sus necesidades experimentales y de producción, ofreciendo pureza, resistencia y fiabilidad superiores. No comprometa la calidad: contáctenos hoy para discutir cómo podemos mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso