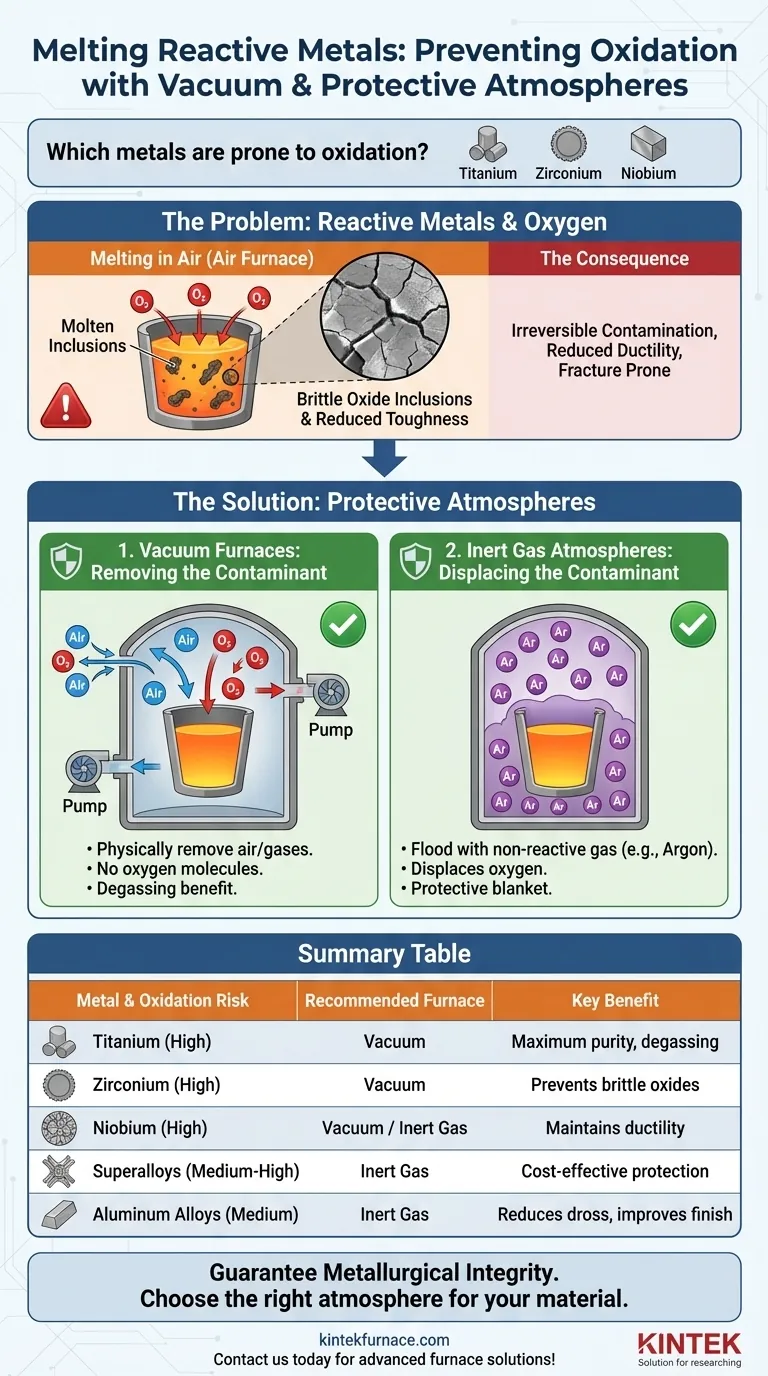

Al fundir ciertos metales, controlar la atmósfera del horno no es una opción, es un requisito fundamental. Metales como el titanio, el circonio y el niobio, junto con otras aleaciones sensibles al oxígeno, son altamente reactivos y se oxidarán fácilmente cuando se funden en presencia de aire. Para evitar una contaminación catastrófica y preservar sus propiedades únicas, estos metales deben fundirse al vacío o bajo una atmósfera de gas inerte protector.

El problema central es que el calor extremo de la fusión acelera drásticamente la reacción química entre los metales reactivos y el oxígeno atmosférico. Esta contaminación compromete la estructura interna del metal, y el uso de un horno de vacío o de gas inerte es la única forma efectiva de evitarlo.

El desafío de los metales altamente reactivos

Para comprender por qué es necesaria una atmósfera especial, primero debemos entender qué hace que estos metales sean "reactivos" y las graves consecuencias de no protegerlos.

¿Qué hace que un metal sea "reactivo"?

Los metales reactivos tienen una muy alta afinidad por el oxígeno, lo que significa que forman enlaces químicos fuertes y estables con los átomos de oxígeno. A temperatura ambiente, esto a menudo crea una capa de óxido delgada y protectora en la superficie.

Sin embargo, a temperaturas de fusión, esta reactividad aumenta exponencialmente. La superficie del metal líquido está en constante movimiento, exponiendo una cara fresca y altamente activa a cualquier gas en el horno, lista para absorber contaminantes.

Las consecuencias de la oxidación

Cuando un metal reactivo se oxida durante la fusión, el oxígeno no solo se queda en la superficie. Se disuelve en el metal fundido y forma inclusiones de óxido duras y quebradizas en toda la estructura interna del material.

Esta contaminación es irreversible y degrada severamente las propiedades mecánicas del producto final. Conduce a una ductilidad y tenacidad reducidas, lo que hace que el metal sea propeno a la fractura y lo inutiliza para las aplicaciones de alto rendimiento para las que fue diseñado.

Cómo las atmósferas protectoras resuelven el problema

Las atmósferas de vacío y de gas inerte funcionan eliminando o desplazando el oxígeno, impidiendo la reacción química antes de que pueda comenzar.

Hornos de vacío: eliminando el contaminante

Un horno de vacío utiliza bombas para eliminar físicamente el aire y otros gases de la cámara de fusión. Al crear un ambiente de muy baja presión, prácticamente no quedan moléculas de oxígeno para reaccionar con el metal fundido.

Este método es extremadamente efectivo y a menudo es la opción preferida para los materiales más sensibles, como el titanio. También tiene el beneficio adicional de extraer los gases disueltos del baño, un proceso conocido como desgasificación, que aumenta aún más la pureza de la pieza fundida final.

Atmósferas de gas inerte: desplazando el contaminante

Este método implica inundar la cámara del horno con un gas químicamente no reactivo, más comúnmente argón.

Debido a que el argón es más pesado que el aire, se hunde y desplaza el oxígeno, creando una manta protectora sobre el metal fundido. El gas inerte no reaccionará con el metal, incluso a temperaturas extremas, protegiéndolo eficazmente de la contaminación.

Comprendiendo las compensaciones

Si bien ambos métodos son efectivos, la elección entre ellos implica considerar el metal específico, la pureza requerida y los costos operativos.

Vacío vs. Gas Inerte

Un ambiente de alto vacío ofrece el nivel más alto de protección al eliminar activamente los contaminantes. Es el estándar de oro para metales donde incluso niveles de oxígeno de partes por millón pueden causar fallas.

Una atmósfera de gas inerte es una solución altamente confiable y a menudo más rentable para muchas aleaciones sensibles al oxígeno. Es más simple de implementar, pero requiere una gestión cuidadosa para asegurar una purga completa y consistente de la atmósfera.

Errores comunes a evitar

Un sistema de vacío mal mantenido con una fuga puede ser desastroso. Continuamente introduce una pequeña corriente de oxígeno en la cámara, alimentándola directamente al metal fundido.

De manera similar, una purga inadecuada con gas inerte puede dejar bolsas de aire atrapadas en el horno, lo que lleva a la oxidación localizada. La pureza del gas inerte en sí también es crítica, ya que el gas contaminado introducirá impurezas en el baño.

Cómo aplicar esto a su proyecto

Su elección de protección atmosférica debe estar dictada por el material con el que está trabajando y los requisitos de rendimiento del componente final.

- Si su enfoque principal es la máxima pureza para metales como el titanio y el circonio: Un horno de alto vacío es el estándar definitivo para eliminar la contaminación gaseosa y garantizar propiedades óptimas del material.

- Si su enfoque principal es fundir superaleaciones sensibles o aleaciones de aluminio de manera rentable: Una atmósfera de gas inerte bien gestionada que utilice argón de alta pureza proporciona una excelente protección.

- Si su enfoque principal es mejorar la calidad de metales incluso menos reactivos: El uso de una atmósfera protectora aún puede reducir la formación de escoria, mejorar el acabado de la superficie y producir un producto final más limpio.

Al controlar la atmósfera del horno, no solo está evitando el deslustre de la superficie; está garantizando fundamentalmente la integridad metalúrgica de su producto final.

Tabla resumen:

| Metal | Riesgo de Oxidación | Tipo de Horno Recomendado | Beneficio Clave |

|---|---|---|---|

| Titanio | Alto | Vacío | Máxima pureza, desgasificación |

| Zirconio | Alto | Vacío | Evita óxidos frágiles |

| Niobio | Alto | Vacío/Gas Inerte | Mantiene la ductilidad |

| Superaleaciones | Medio-Alto | Gas Inerte | Protección rentable |

| Aleaciones de Aluminio | Medio | Gas Inerte | Reduce escoria, mejora acabado |

¡Maximice la pureza y el rendimiento de su metal con las soluciones avanzadas de hornos de KINTEK! Nos especializamos en hornos de alta temperatura, incluidos sistemas de vacío, atmósfera y CVD/PECVD, respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que trabaje con metales reactivos como el titanio o aleaciones sensibles al costo, nuestra experiencia en I+D y fabricación interna garantiza una fusión confiable y sin contaminación. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y la calidad de sus productos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas