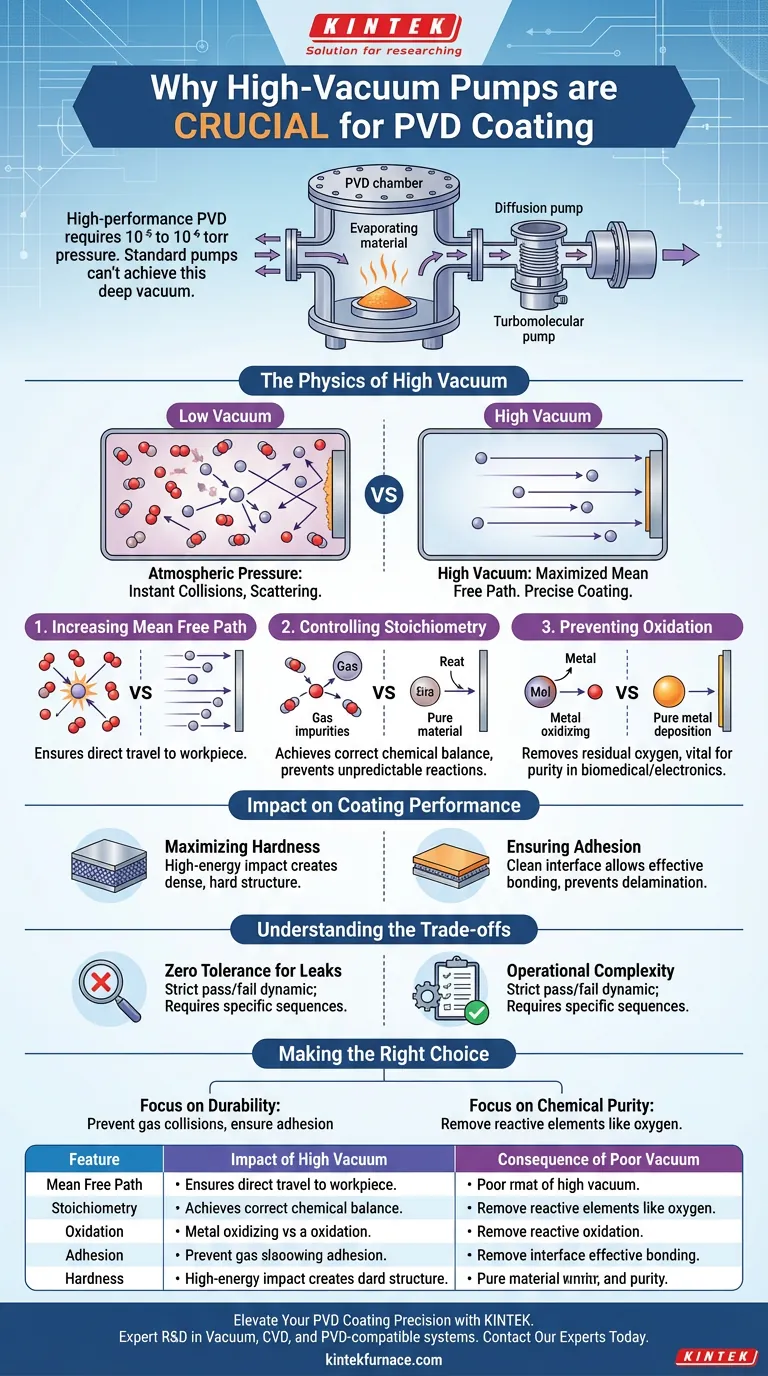

El deposición física de vapor (PVD) de alto rendimiento se basa en la creación de un entorno casi completamente desprovisto de aire. Las bombas de difusión o turbomoleculares son componentes obligatorios porque actúan como la etapa secundaria de "alto vacío", llevando la presión del sistema al rango crítico de $10^{-5}$ a $10^{-6}$ torr. Las bombas mecánicas estándar no pueden alcanzar este nivel de vacío, que es necesario para eliminar los últimos rastros de gas de fondo.

La función principal de estas bombas es maximizar la trayectoria libre media de los átomos evaporados. Al crear un alto vacío, evitan que el material de recubrimiento colisione con las moléculas de aire, asegurando que el recubrimiento llegue al objetivo con una química precisa, alta dureza y adhesión superior.

La Física del Alto Vacío en PVD

Aumento de la Trayectoria Libre Media

En una cámara de PVD, los átomos de metal (como titanio, cromo o aluminio) se evaporan y deben viajar hasta la pieza de trabajo.

A presión atmosférica, estos átomos colisionarían instantáneamente con las moléculas de aire y se dispersarían.

Las bombas de alto vacío eliminan estos obstáculos, aumentando la trayectoria libre media, que es la distancia promedio que recorre un átomo antes de chocar con otra cosa. Esto asegura que el material de recubrimiento viaje en línea recta directamente a la superficie que está recubriendo.

Control de la Estequiometría

Lograr el equilibrio químico correcto, o relación estequiométrica, es imposible si la cámara contiene impurezas de gas aleatorias.

Si hay aire residual presente, los átomos del recubrimiento pueden reaccionar de forma impredecible antes de aterrizar en el sustrato.

Las bombas de difusión o turbomoleculares aseguran que los únicos materiales que reaccionan en la superficie de la pieza de trabajo sean los que usted pretendía colocar allí.

Prevención de la Oxidación

El aire residual contiene oxígeno, que es un contaminante principal en la deposición de metales.

Sin una bomba de alto vacío, el metal evaporado probablemente se oxidaría antes de formar una película, arruinando la pureza del recubrimiento.

Esto es particularmente crítico para recubrimientos biomédicos o electrónica de alta precisión donde la pureza química es irrenunciable.

Impacto en el Rendimiento del Recubrimiento

Maximización de la Dureza

La densidad y la estructura de un recubrimiento PVD están directamente relacionadas con la energía con la que los átomos golpean la superficie.

Las colisiones con moléculas de gas ralentizan los átomos del recubrimiento, reduciendo su energía de impacto.

Al eliminar estas colisiones, las bombas de alto vacío aseguran que el recubrimiento forme una estructura densa y dura.

Garantía de Adhesión

La adhesión depende de una interfaz limpia entre el sustrato y el recubrimiento.

Si hay impurezas de gas presentes, pueden quedar atrapadas entre la pieza de trabajo y las capas de recubrimiento.

Los altos niveles de vacío evitan esta interferencia, permitiendo que el recubrimiento se adhiera eficazmente a la red de la pieza de trabajo.

Comprensión de las Compensaciones

Tolerancia Cero a las Fugas

La necesidad de estas bombas introduce una dinámica estricta de "aprobado/fallido" en el sistema.

Dado que el proceso depende de un vacío tan profundo ($10^{-5}$ a $10^{-6}$ torr), incluso las fugas microscópicas o las ineficiencias de la bomba resultarán en un fallo inmediato del proceso.

Complejidad Operacional

Las bombas de difusión y turbomoleculares añaden una capa de complejidad en comparación con el simple bombeo mecánico.

Requieren secuencias de operación específicas (como bombas de respaldo) para funcionar correctamente sin dañarse a sí mismas.

Sin embargo, esta complejidad es el costo inevitable de lograr resultados PVD de calidad profesional.

Tomando la Decisión Correcta para su Objetivo

Si bien no puede evitar el uso de una bomba de alto vacío en PVD, comprender sus necesidades específicas aclara su importancia:

- Si su enfoque principal es la Durabilidad: Estas bombas son esenciales para prevenir colisiones de gas que ablandan el recubrimiento y reducen la adhesión.

- Si su enfoque principal es la Pureza Química: Estas bombas son críticas para eliminar elementos reactivos como el oxígeno que de otro modo contaminarían la estequiometría de la película.

En última instancia, la bomba de alto vacío no es solo un accesorio; es el componente que transforma un sistema PVD de una simple cámara de evaporación en una herramienta de fabricación de precisión.

Tabla Resumen:

| Característica | Impacto del Alto Vacío (10⁻⁵ a 10⁻⁶ torr) | Consecuencia de un Vacío Deficiente |

|---|---|---|

| Trayectoria Libre Media | Maximizada; los átomos viajan en línea recta | Las colisiones causan dispersión y recubrimiento desigual |

| Estequiometría | Equilibrio químico y pureza precisos | Las impurezas reaccionan con los átomos de metal de forma impredecible |

| Oxidación | Prevenida; elimina el oxígeno residual | Pureza arruinada y estructura de película debilitada |

| Adhesión | Superior; interfaz limpia para la unión | Los gases atrapados causan delaminación y fallo |

| Dureza | Alta; los átomos golpean con energía máxima | La menor energía de impacto conduce a recubrimientos porosos |

Mejore la Precisión de su Recubrimiento PVD con KINTEK

No permita que los gases residuales comprometan la integridad de su recubrimiento. En KINTEK, nos especializamos en proporcionar soluciones de alta temperatura y vacío de alto rendimiento adaptadas para la investigación avanzada de materiales y la fabricación industrial. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas personalizables compatibles con vacío, CVD y PVD diseñados para satisfacer sus requisitos únicos de película delgada.

¿Listo para lograr una dureza y pureza química superiores en su proceso de deposición?

Contacte a Nuestros Expertos Hoy Mismo para descubrir cómo nuestra tecnología de alto vacío puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Referencias

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿En qué rango de temperatura operan los hornos de tubo CVD estándar? Desbloquee la precisión para su deposición de materiales

- ¿Por qué es importante la CVD en la fabricación de dispositivos CMOS? Esencial para la deposición precisa y conforme de películas

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué la CVD es adecuada para películas densas y uniformes en superficies irregulares? Domina el Recubrimiento Conforme para Formas Complejas

- ¿Cuál es la función del tratamiento térmico con argón a 800 °C en la preparación de CNT? Dominio de la ingeniería de sustratos Roll-to-Roll

- ¿Qué tipos de sustratos no son adecuados para la CVD? Evite las trampas térmicas y geométricas

- ¿Por qué son necesarios los controladores de flujo másico y los burbujeadores de KOH en la CVD de MoS2 de dos pasos? Garantice la precisión y la seguridad del laboratorio

- ¿Qué es la Deposición Química de Vapor (CVD)? Desbloquee soluciones de películas delgadas de alta pureza