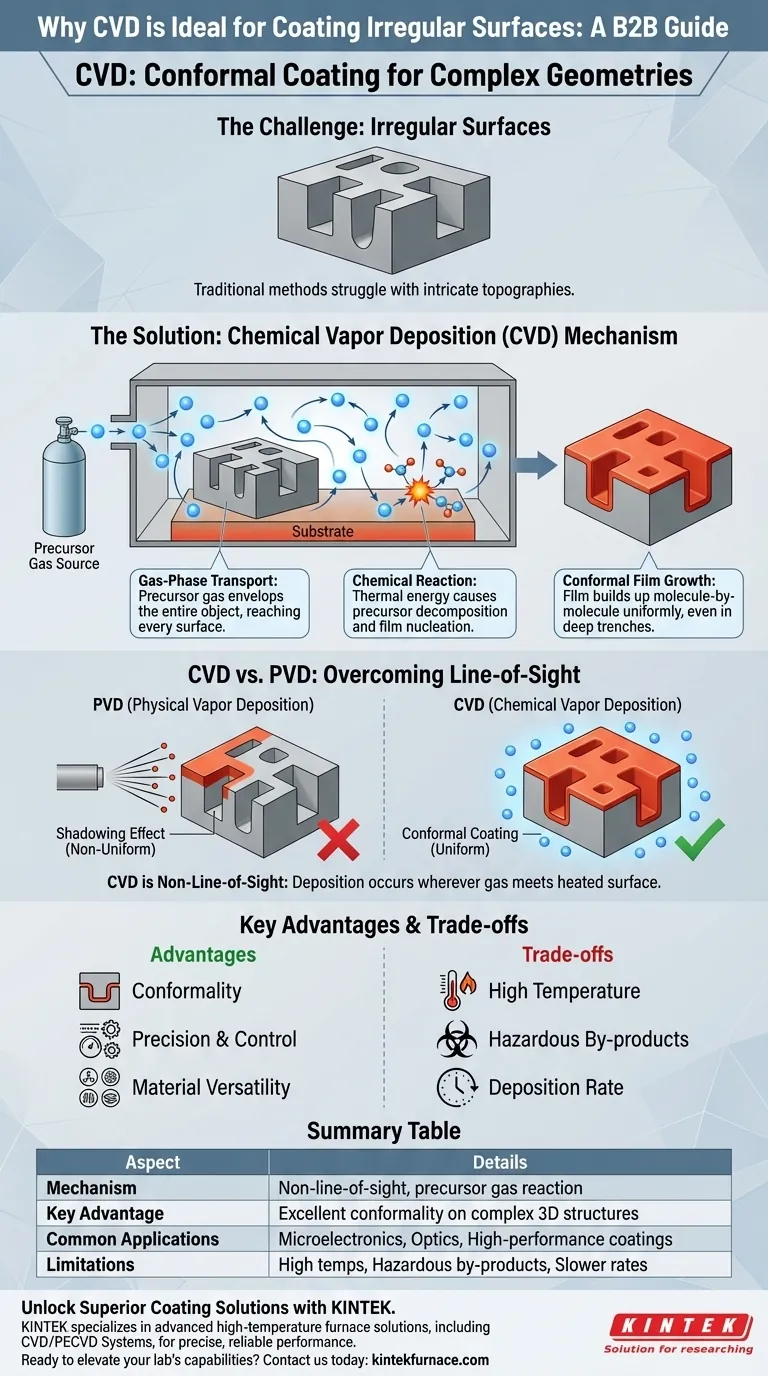

En su esencia, la Deposición Química de Vapor (CVD) es excepcionalmente adecuada para recubrir superficies irregulares porque no es un proceso de línea de visión. El material a depositar se introduce como un gas (un precursor) que envuelve completamente el sustrato, permitiendo que una reacción química construya una película molécula a molécula en cada superficie expuesta simultáneamente, independientemente de su orientación o complejidad.

La ventaja fundamental de la CVD es su mecanismo: un gas reactivo llena todo el volumen alrededor de un objeto, permitiendo que el recubrimiento "crezca" uniformemente en todas las superficies a la vez, en lugar de ser "pulverizado" desde una única dirección. Esto supera los efectos de sombreado que plagan otros métodos.

El Mecanismo Fundamental: Transporte en Fase Gaseosa

Para entender por qué la CVD proporciona una cobertura tan uniforme, primero debes comprender cómo el material viaja a la superficie. El proceso es fundamentalmente diferente de los métodos de deposición física.

Cómo Funcionan los Gases Precursores

En la CVD, el material de recubrimiento no comienza como un sólido que se evapora o se pulveriza. En cambio, se introduce en una cámara como un gas precursor.

Como cualquier gas, las moléculas precursoras se mueven de forma aleatoria y rápida, llenando todo el volumen de la cámara de reacción y rodeando el sustrato por todos los lados.

Deposición Mediante Reacción Química

El recubrimiento no se forma hasta que las moléculas del gas precursor entran en contacto con el sustrato calentado. La energía térmica en la superficie del sustrato desencadena una reacción química.

Esta reacción descompone las moléculas precursoras, provocando que el material sólido deseado se deposite, o "nuclee", directamente sobre la superficie. La película se acumula una capa atómica o molecular a la vez.

El Resultado: Una Película Densa y Conforme

Debido a que la reacción química ocurre dondequiera que la superficie caliente y el gas precursor se encuentren, la película crece uniformemente en todo el objeto. Esto incluye el interior de trincheras profundas, agujeros y otras características complejas no planas. El resultado es una película altamente densa y pura con mínimos huecos.

Por Qué Esto Destaca en Conformidad

El término para esta capacidad de recubrir uniformemente sobre una topografía compleja es conformidad. La naturaleza de fase gaseosa de la CVD le otorga una ventaja distintiva sobre las tecnologías de la competencia.

Superando la Limitación de la "Línea de Visión"

Técnicas como la Deposición Física de Vapor (PVD), como la pulverización catódica o la evaporación, son procesos de línea de visión. Son análogas a la pintura en aerosol.

En PVD, los átomos son expulsados de un objetivo sólido y viajan en línea recta hacia el sustrato. Las superficies que miran directamente a la fuente reciben un recubrimiento grueso, mientras que las paredes laterales verticales o el fondo de las trincheras reciben poco o ningún material, creando un efecto de "sombreado".

Verdadera Uniformidad en Estructuras 3D

La CVD evita por completo este problema. Dado que el gas precursor rodea el objeto, la tasa de deposición se rige por la reacción química en la superficie, no por el ángulo de llegada. Esto permite un espesor casi perfecto y uniforme incluso en las estructuras tridimensionales más intrincadas.

Precisión y Control

Al controlar cuidadosamente la temperatura, la presión y las concentraciones de gas, la CVD permite una gestión precisa del espesor, la composición y la microestructura de la película. Este nivel de control es esencial para aplicaciones de alto rendimiento en campos como la microelectrónica y la óptica.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la CVD no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Requisitos de Alta Temperatura

Los procesos tradicionales de CVD térmica a menudo requieren temperaturas muy altas (varios cientos a más de 1000 °C) para iniciar las reacciones químicas necesarias. Estas temperaturas pueden dañar o destruir sustratos térmicamente sensibles, como plásticos o ciertos circuitos integrados.

Química Compleja y Subproductos Peligrosos

Las reacciones químicas que depositan la película también crean subproductos. Estos pueden ser tóxicos, corrosivos o peligrosos para el medio ambiente, lo que requiere sistemas de gestión de escape complejos y costosos. Los propios gases precursores suelen ser altamente reactivos o peligrosos.

Tasa de Deposición y Escalabilidad

Si bien la CVD puede escalarse para la producción en masa, a menudo hay una compensación entre la velocidad de deposición y la calidad de la película. Lograr una película altamente uniforme y de alta pureza puede requerir velocidades de deposición más lentas, lo que puede afectar el rendimiento y el costo.

Tomando la Decisión Correcta para Tu Aplicación

La selección de una tecnología de deposición depende enteramente de las limitaciones y objetivos específicos de tu proyecto.

- Si tu objetivo principal es el recubrimiento uniforme en geometrías 3D complejas: La CVD es casi siempre la opción superior debido a su mecanismo de deposición en fase gaseosa, que no requiere línea de visión.

- Si tu sustrato es sensible a la temperatura: Debes considerar variantes de CVD de baja temperatura (como la CVD mejorada por plasma) o explorar métodos alternativos como la Deposición de Capas Atómicas (ALD) o PVD.

- Si tu prioridad es depositar una amplia variedad de materiales: La CVD es muy versátil y puede depositar metales, cerámicas y polímeros simplemente cambiando la química del precursor.

En última instancia, el poder de la CVD reside en su capacidad para construir películas de alta calidad desde cero, molécula a molécula, en cualquier superficie a la que pueda llegar el gas precursor.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Mecanismo | Proceso sin línea de visión que utiliza gases precursores para una cobertura uniforme |

| Ventaja Clave | Excelente conformidad en estructuras 3D complejas, evitando efectos de sombreado |

| Aplicaciones Comunes | Microelectrónica, óptica y recubrimientos de alto rendimiento |

| Limitaciones | Altas temperaturas, subproductos peligrosos y posibles tasas de deposición más lentas |

Descubre Soluciones de Recubrimiento Superiores con KINTEK

¿Tienes dificultades para lograr películas densas y uniformes en superficies intrincadas? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a tus necesidades únicas. Nuestros sistemas CVD/PECVD, parte de una línea de productos integral que incluye hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, aprovechan una excepcional I+D y fabricación interna para un rendimiento preciso y confiable. Con fuertes capacidades de personalización profunda, aseguramos que nuestro equipo cumpla con tus requisitos experimentales exactos, mejorando la eficiencia y los resultados en campos como la microelectrónica y la ciencia de materiales.

¿Listo para elevar las capacidades de tu laboratorio? Contáctanos hoy para discutir cómo KINTEK puede apoyar tus proyectos innovadores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura